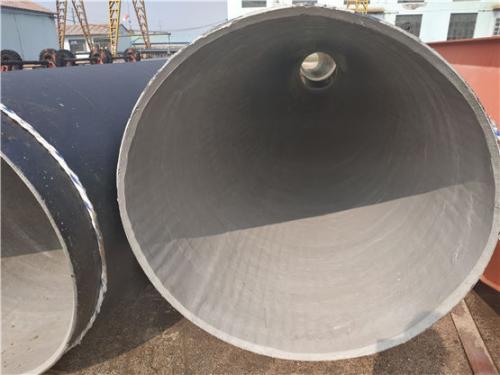

环氧煤沥青涂料为底漆和面漆双组份,以环氧树脂和煤沥青为主再添加颜料、稀释剂、防沉剂等,施工时混合使用。玻璃布既能增加防腐层的厚度,还可增加整体拉力,防止开裂。

主要在埋地管道输油、输气、供水、排污等工程中一起卓越的防腐性能和性价比高的特点深受用户青睐

关于环氧煤沥青防腐钢管的有干货,希望对您查找资料起到一定的帮助。

环氧煤沥青防腐层适用于埋地输送油、水、气的钢质管道的外壁防腐蚀,输送介质温度不应高于110℃。

环氧煤沥青涂料质量指标 表1

序号

项目

指标

检验方法

底漆

面漆

1

漆膜外观

红棕色、半光

黑色、有光

GB1729-79

2

粘度(涂-4粘度计,25±1℃),s

80~150

80~150

GB1723-79

3

细度(刮板),μm

≤80

≤80

GB1724-79

4

干燥时间

表干

≤1

≤6

GB1728-79

实干

≤6

≤24

5

冲击强度J(kgf·cm)

≥4.9(50)

≥3.9(40)

GB1732-79

6

柔韧性(曲率半径),mm

≤1.5

≤1.5

GB1731-79

7

附着力,级

1

1

GB1720-79

8

硬度

≥0.3

≥0.3

GB1730-79

9

固体含量(重量),%

≥70

≥70

GB1725-79

10

耐化学介质浸泡

10% NaOH

-

浸泡72h,漆膜无变化

GB1763-79

3% NaCl

-

浸泡72h,漆膜无变化

10% H2SO4

-

浸泡72h,漆膜完整不脱落

3.出厂产品说明

一、材料

(一)环氧煤沥青

1.涂料的组成

环氧煤沥青涂料是甲、乙双组分涂料,由底漆的甲组分加乙组分(固化剂),面漆的甲组分则乙组分(固化剂)组成,并和相应的稀释剂配套使用。

2.质量标准

环氧煤沥青的质量指标必须达到表1的规定外,尚应符合表5的规定。

(25±1℃)·h

环氧媒沥青的生产厂应提供产品说明书,明确规定产品的储存期和使用期。

4.验收质量指标

验收规则是,涂料有关组分出厂应有完整的商品标志和质量合格证。按GB3186-82《涂料产品的取样》规定的取样数目进行抽查,质量应达到表l中的指标。若不合格,应对取样数目加倍重新抽查。如仍不合格,则该批漆料为不合格,不能验收。

(二)中碱玻璃布

环氧煤沥青防腐层应采用中碱、无捻、无蜡的玻璃布作加强基布,其性能及规格见表2。含蜡的玻璃布必须脱蜡,其出厂产品包装应有防潮措施。玻璃布参考宽度见表3。

中碱玻璃布性能及规格 表2

项目

含碱量%

原纱号数×股数

单纤维公称直径μ

厚度

密度

布边

长度

组织

经纱

纬纱

经纱

纬纱

经纱

纬纱

性能及规格

≤12%

22×2

22×2

7

8

0.120±0.01

12±1

10±1

两边封边

200~250

平纹

实验方法

按JC176-80《玻璃纤维制品实验方法》的规定进行

玻璃布参考宽度 表3

管径

60~89

114~159

219

273

377

426~529

720

布宽

120

150

200~250

300

400

500

600~700

二、防腐层的等级与结构

环氧煤沥青防腐层等级与结构 表4

防腐层等级

结构

干膜厚度mm

普通

底漆—面漆—面漆

≥0.2

加强

底漆—面漆—玻璃布—面漆—面漆

≥0.4

特加强

底漆—面漆—玻璃布—面漆—玻璃布—面漆—面漆

≥0.6

三、防腐层质量评定标准及检查方法

防腐层质量评定标准 表5

项目

质量指标

检验方法

机械性能

剪切粘结强度MPa

≥4

SYJ28-87

抗冲击强度J

1.2注

SYJ28-87

电性能

I频击穿强度kV/mm

≥20

SYJ28-87

体积电阻率Ω·cm

≥1×10^12

SYJ28-87

电化学性能

阴级剥离,级

≥3

SYJ28-87

耐化学介质浸泡

30% H2SO4

浸泡7天,防腐层外观无变化

SYJ28-87

10% NaOH

浸泡3个月,防腐层外观无变化

10% NaCl

浸泡3个月,防腐层外观无变化

吸水率,%

≤0.4

SYJ28-87

耐好气性微生物侵蚀级

≥2

SYJ28-87

注:此值为暂定指标,适用于现场涂敷。

(公制支数/股数)

mm

根/cm

m

(45.4/2)

(45.4/2)

12±1

12±1

(带轴心Φ40×3mm)

环氧煤沥青涂料用于埋地钢管外防腐蚀时,应根据不同的土壤腐蚀环境,选用不同等级结构的防腐层,见表4。

(一)评定标准

环氧煤沥青防腐层的质量评定标准应达到表5的指标。

(二)防腐层的检查方法:

1.外观检查

外观检查,应对涂敷过的管子要逐根检查,要求防腐层表面平整,无皱折和鼓包,玻璃布网孔为面漆所灌满;

2.厚度检查

厚度检查,要以防腐层等级规定的厚度为标准,用防腐层测厚仪进行检测。每20根抽查一根,每根测3个相隔一定距离的截面。在每截面测上、下、左、右四点。如薄点低于规定厚度,则为不合格,再抽查2根,其中1根仍末合格时,全部为不合格。

3.针孔检查

针孔检查必须用电火花检漏仪检测,普通级检漏电压为2000V,加强级为3000V,特加强级为5000V,以不打火花为合格。每20根抽查1根,从管子一端测至另一端,如不合格再抽查2根,其中1根仍不合格时,全部为不合格。

4.粘附力检查气

粘附力检查应在防腐层固化后(一般需7天),用小刀割开舌形切口,用力撕切口的防腐层,不易撕开,破坏处管面仍为漆膜所覆盖而不露铁为合格。按上述方法每20根抽查1根,每根涮l点,如不合格,再抽查2根,其中1根仍不合格,全部为不合格,不合格的应铲掉重新施工。

5.检验合格记录

经检验合格后的防腐管,应在管内壁标上:防腐厂名、钢管长度、防腐等级、生产批次号、生产时间(直径<400mm的钢管可写在外壁)。并应根据防腐等级分类,堆放整齐。

四、施工技术要求

(一)钢管表面处理

钢管在涂敷前,必须进行表面处理,除去油污、泥土等杂物。除锈标准应达到《涂装前钢材表面处理》中表2中Sa2.5等级,并使表面达到无焊瘤、无棱角、光滑无毛刺。

(二)涂料配制

环氧煤沥青涂料的配制,应按下列要求进行。

1.使用桶漆准备工作

整桶漆在使用前,必须充分搅拌,使整桶漆混合均匀。

底漆和面漆必需按厂家规定的比例配制,配制时应先将底漆或面漆倒入容器,然后再缓慢加入固化剂,边加入边搅拌均匀。

2.施工注意事项

刚开桶的底漆或面漆不得加入稀释剂,在施工过程中,当粘度过大不宜涂刷时,加入稀释剂重量不得超过5%。

配好的涂料需熟化30分钟后方可使用,常温下涂料的使用周期一般为4~6小时。

(三)涂刷底漆

钢管经表面处理合格后应尽快涂底漆,间隔时间不得超过八小时,大气环境恶劣(如湿度过高,空气含盐雾)时,还应进一步缩短间隔时间。

要求涂刷均匀,不得漏涂,每个管子两端各留裸管l50mm左右,以便焊接。

(四)刮腻子

焊缝高于管壁2mm,用面漆和滑石粉调成稠度适宜的腻子,在底漆表干后抹在焊缝两侧,并刮平成为过渡曲面,避免缠玻璃布时出现空鼓。

(五)涂面漆和缠玻璃布

底漆表干或打腻子后,即可涂面漆。涂刷要均匀,不得漏涂。在室温下,涂底漆与涂道面漆的间隔时间不应超过24小时。

1.普通级结构

普通级结构的防腐层,在道面漆实干后方可涂第二道面漆。

2.加强级结构

加强级结构防腐层,涂道面漆后即可缠绕玻璃布,玻璃布要拉紧,表面平整,无皱折和鼓包。压边宽度为20~25mm,布头搭接长度为100~150mm。玻璃布缠绕后即涂第二道面漆,要求漆量饱满,玻璃布所有网眼应灌满涂料,第二道面漆实干后,方可涂第三道面漆。

3.特加强级结构

特加强级结构的防腐层,依上述一道面漆一层玻璃布的顺序的要求进行。在第三道面漆实干后,方可涂第四道面漆,两层玻璃布的缠绕方向应相反。至于受潮的玻璃布应烘干,否则不能使用。

(六)检查防腐层干性的标准

1.表干

用手指轻触防腐层不粘手。

2.实干

用手指推捻防腐层不移动。

3.固化

用手指甲力刻防腐层不留划痕。

五、补口及补伤

(一)防腐层的结构和材料

补口、补伤处的防腐层结构及所用材料应与管体防腐层相同,补口工作应在对口焊接后,管表面沮度冷却至常温时进行。

(二)除锈标准

在钢管的补口处和补伤处露铁时,必须进行表面处理,除锈标准宜达到Sa2.5级,并应使管表面无水份和尘土。

(三)补口的要求

补口时首先对管端阶梯形接茬处的防腐层表面选行处理,去除油污、泥土等杂物,然后用砂纸将其打毛,补口处防腐层的施, 工顺序应与管体防腐层相同。

(四)补伤的要求

补伤处防腐层和管体防腐层的搭接应做成阶梯形接茬,其搭接长度不应小于l00mm。若补伤处防腐层未露铁,应先对其表面选行处理,并用砂纸打毛后再补涂面漆和贴玻璃布;若补伤处已露铁,则应对金属表面除锈,然后按管体防腐层的施工顺序及方法补涂底漆、面漆和粘玻璃布。

(五)防腐层的检查

补口、补伤处的防腐层应按防腐层质量检查方法迸行检验。

六、搬运、下沟、回填及竣工资料

(一)环氧煤沥青防腐层管段出厂、运卸等要求

环氧煤沥青防腐层管段一般情况下未固化完全不得出厂,且在运输、装卸、布管、下沟等过程中,必须使用橡胶垫和橡胶吊带,并有防止机械碰撞的措施,以避免防腐层损坏。

(二)管道下沟前的要求

管道下沟前,根据防腐层厚度,用电火花检漏仪,按质量评定标准及检查方法中规定的检漏电压全线检漏一遍,如发现缺陷,必须补涂合格。

(三)管沟的要求

岩石、砾石区的管沟,应先铺0.2m厚的细土或细砂垫层(大粒径不超过3mm),平整后才允许下沟。岩石、砾石、冻土地区的管沟回填时,必须用细土或砂回填至管顶以上0.2~0.3mm以后,才允许用原土(岩石或冻土的块径不得超过250mm)回填。

(四)回填后的检查、修补

管沟回填后,应使用低频信号检漏仪检查漏点,有漏点处应挖开进行修补。

(五)竣工资料

参照石油沥青防腐层有关部分。