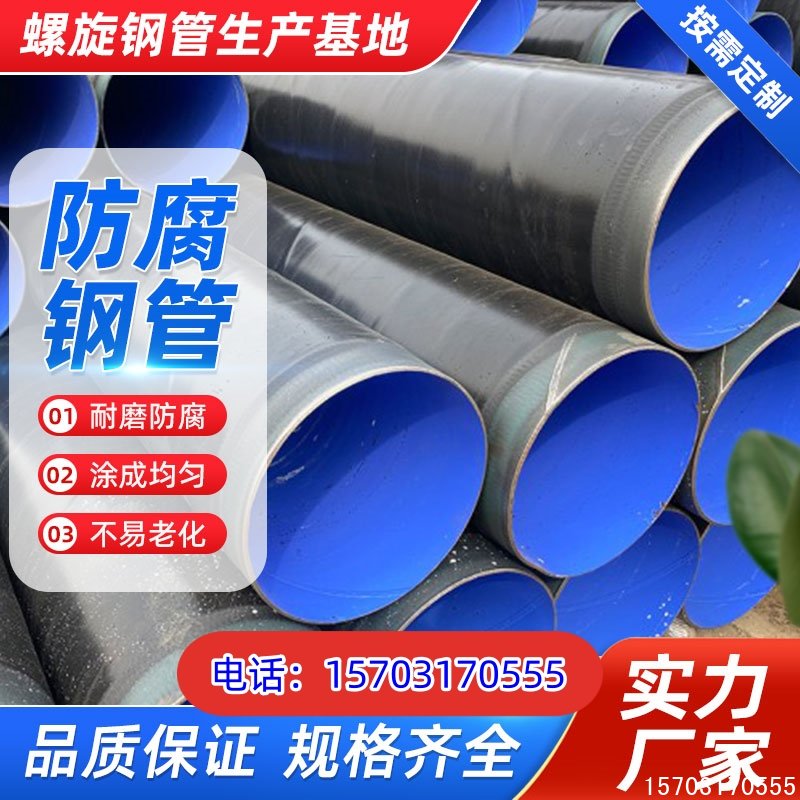

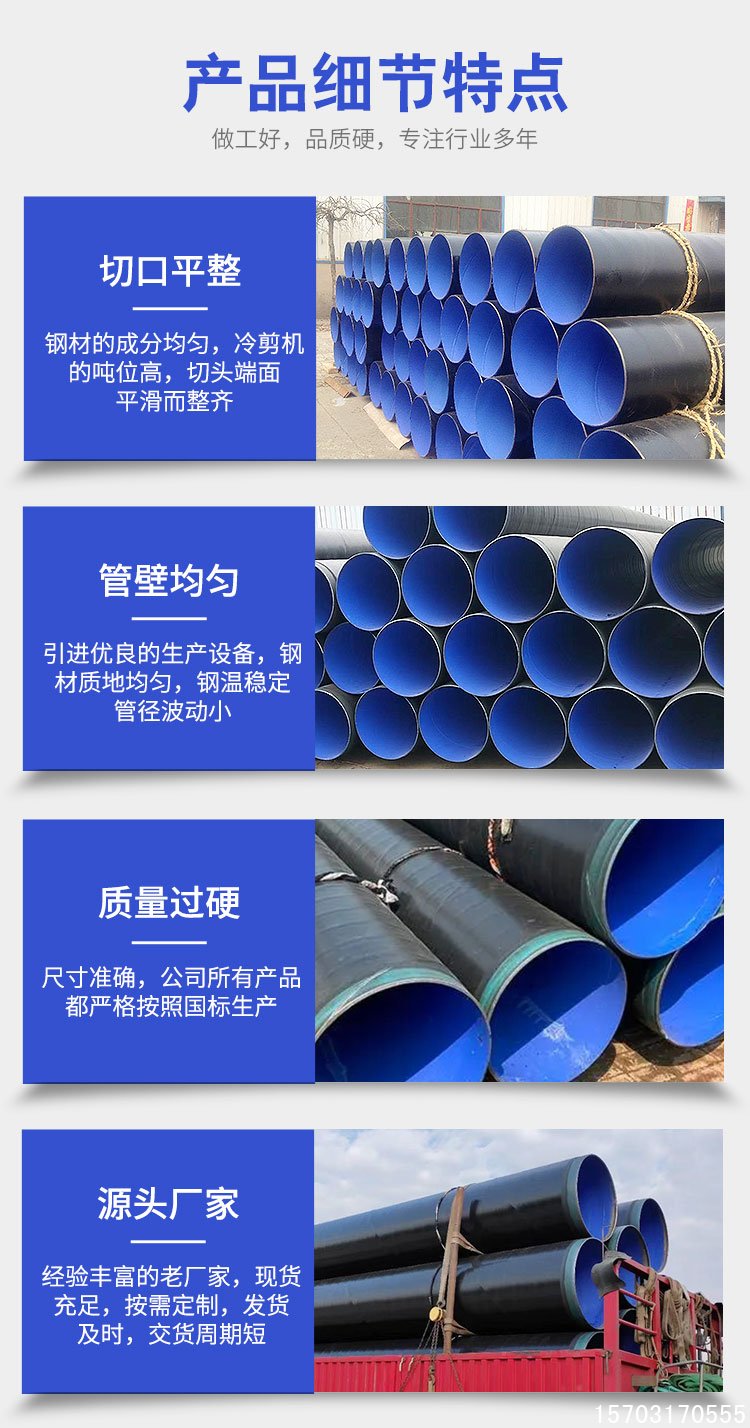

一、防腐螺旋钢管概述

外 3PE 内环氧粉末防腐螺旋钢管作为一种在工业领域广泛应用的管道材料,具有极其重要的地位。它采用多层涂覆技术,将外层的 3PE 涂层与内层的环氧粉末涂层完美结合,发挥出卓越的防腐性能和耐久性。

这种钢管的防腐性能强,外层的 3PE 涂层能够有效隔绝空气、水分等腐蚀介质,为管道提供坚实的防护屏障;内层的环氧粉末涂层对气体、液体等具有很高的耐久性,确保管道在长期使用过程中不受侵蚀。同时,它还具有耐高温性能好的特点,外层 3PE 涂层能够在高温环境下保持较好的防腐性能和耐久性,适用于各种复杂的工业环境。

在施工方面,外 3PE 内环氧粉末防腐螺旋钢管也具有很大的优势。施工过程中无需额外的防腐施工工序,可直接进行焊接和安装,大大提高了工程进度和施工效率。

在工业领域,外 3PE 内环氧粉末防腐螺旋钢管的重要性不言而喻。它广泛应用于石油、化工、天然气、城市供水等领域,为这些行业的稳定运行提供了可靠的保障。在石油工业中,被用于输油管道、石油井套管等领域,有效保护油气资源的输送和储存;在化工工业中,用于化工管道系统,保证化学介质的安全输送;在城市供水工程中,用于城市供水管网建设,保证饮用水的卫生安全。

总之,外 3PE 内环氧粉末防腐螺旋钢管以其卓越的性能和广泛的应用,成为工业领域不可或缺的重要材料。

二、防腐原理详解

(一)多层防护结构

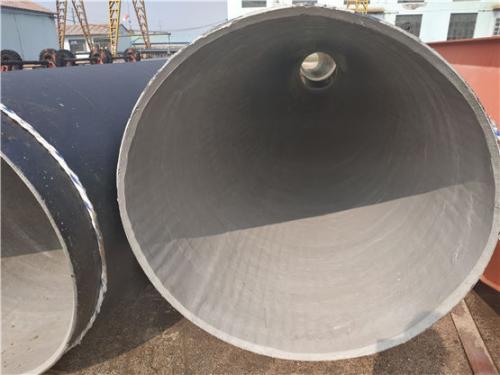

底层环氧粉末涂层厚度通常大于 80μm,其主要作用是形成连续的涂膜,与钢管表面直接粘结,具有很好的耐化学腐蚀性和抗阴极剥离性能。环氧粉末通过化学反应与中间层胶粘剂的活性基团反应形成化学粘结,保证整体防腐层在较高温度下具有良好的粘结性。中间胶粘剂层厚度一般为 170—250μm,主要成分是聚烯烃,目前广泛采用的是乙烯基共聚物胶粘剂。它一方面与熔结环氧粉末涂层的环氧反应生成氢键或化学键,使中间层与底层形成良好的粘结;另一方面,非极性的乙烯部分与面层聚乙烯具有很好的亲合作用,所以中间层与面层也具有很好的粘结性能。面层高密度聚乙烯厚度约 2mm,主要起机械保护与防腐作用,与传统的二层结构聚乙烯防腐层具有同样的作用,能有效抵御外界的物理冲击和化学侵蚀。

(二)抵抗腐蚀介质

外 3PE 内环氧粉末防腐螺旋钢管通过外层的 3PE 涂层和内层的环氧粉末涂层协同作用,有效隔绝空气、水分等腐蚀介质,保护钢管主体。外层的 3PE 涂层由粘合剂、聚乙烯、聚乙烯护层组成,具有良好的密封性和抗渗透性。聚乙烯材料分子量大、稳定性好,能够有效阻挡空气和水分的侵入,防止钢管表面发生氧化反应。同时,内层的环氧粉末涂层对气体、液体等具有很高的耐久性,能够抵御腐蚀介质的渗透和侵蚀。当钢管处于复杂的腐蚀环境中时,如土壤、水、微生物等,3PE 涂层和环氧粉末涂层相互配合,形成坚固的防护屏障,确保钢管主体不受腐蚀。据统计,采用这种多层防护结构的防腐螺旋钢管,使用寿命可延长 3 - 5 倍。

三、显著特点呈现

(一)防腐性能强

外 3PE 内环氧粉末防腐螺旋钢管的防腐性能强主要得益于外层的 3PE 涂层和内层的环氧粉末涂层的共同作用。外层的 3PE 涂层具有良好的密封性和抗渗透性,能够有效隔绝空气、水分等腐蚀介质,防止钢管表面发生氧化反应。同时,聚乙烯材料分子量大、稳定性好,能够在各种恶劣的环境下保持良好的性能。内层的环氧粉末涂层则具有很高的耐久性,能够抵御腐蚀介质的渗透和侵蚀。环氧粉末涂层通过化学反应与钢管表面形成牢固的结合,具有很好的附着力和耐化学腐蚀性。此外,环氧粉末涂层还具有良好的绝缘性能,能够防止电化学腐蚀的发生。据相关数据显示,外 3PE 内环氧粉末防腐螺旋钢管的防腐性能比普通钢管提高了数倍甚至数十倍,能够有效地延长管道的使用寿命。

(二)耐高温性能好

外层的 3PE 涂层在高温环境下能够保持防腐性能和耐久性,主要有以下几个原因。首先,3PE 涂层中的聚乙烯材料具有较高的熔点和热稳定性,能够在高温环境下保持良好的性能。其次,3PE 涂层中的粘合剂能够在高温环境下保持良好的粘结性,确保涂层与钢管表面的牢固结合。此外,3PE 涂层还具有良好的隔热性能,能够减少外界高温对钢管的影响。在实际应用中,外 3PE 内环氧粉末防腐螺旋钢管能够在高温环境下长期稳定运行,适用于石油、化工等高温工业领域。

(三)施工方便快捷

外 3PE 内环氧粉末防腐螺旋钢管在施工过程中无需额外的防腐工序,可直接进行焊接和安装,大大提高了工程进度和效率。这是因为该钢管在生产过程中已经完成了防腐处理,涂层与钢管表面形成了牢固的结合,具有良好的耐磨性和耐冲击性。在施工过程中,只需要进行简单的焊接和安装操作,即可完成管道的铺设。此外,外 3PE 内环氧粉末防腐螺旋钢管的重量较轻,便于运输和安装,能够降低施工成本和难度。与传统的防腐钢管相比,外 3PE 内环氧粉末防腐螺旋钢管的施工周期更短,能够更快地投入使用,为工程建设带来了极大的便利。

四、广泛应用领域

(一)石油工业

在石油工业中,外 3PE 内环氧粉末防腐螺旋钢管被广泛应用于输油管道和石油井套管等领域。对于输油管道而言,其能够有效保护油气资源的输送。一方面,钢管的防腐性能强,可抵御土壤中的水分、化学物质等腐蚀介质,防止管道泄漏,减少油气资源的损耗。据统计,采用这种防腐螺旋钢管的输油管道,泄漏事故发生率可降低 70% 以上。另一方面,其耐高温性能好,能够适应石油在输送过程中产生的热量,确保管道的稳定性和安全性。在石油井套管领域,该钢管同样发挥着重要作用。它可以保护油气井的套管不受腐蚀,延长油气井的使用寿命。同时,其良好的密封性能够防止地层中的流体侵入套管,保证油气资源的顺利开采。

(二)化工工业

在化工工业中,外 3PE 内环氧粉末防腐螺旋钢管用于化工管道系统具有显著优势。首先,它能够保证化学介质的安全输送。化工介质往往具有腐蚀性,而这种防腐螺旋钢管的防腐性能强,内层环氧粉末涂层对各种化学介质具有很高的耐久性,外层 3PE 涂层又能有效隔绝空气和水分等腐蚀介质的侵入。例如,在输送强酸、强碱等腐蚀性介质时,该钢管能够确保介质不泄漏,不与外界发生反应,从而保障生产安全。其次,其施工方便快捷的特点也为化工企业节省了时间和成本。化工项目通常对工期要求严格,这种钢管无需额外防腐工序,可快速安装,提高了工程进度。

(三)城市供水工程

在城市供水工程中,外 3PE 内环氧粉末防腐螺旋钢管用于城市供水管网建设意义重大。它能够保证饮用水的卫生安全。钢管的内层环氧粉末涂层无毒无味,不会对饮用水造成污染。同时,外层 3PE 涂层的密封性好,能够防止外界的污染物进入管道,确保饮用水的质量。此外,该钢管的耐久性强,可长期稳定地为城市供水,减少了管道维修和更换的频率,降低了城市供水的成本。据相关数据显示,使用这种防腐螺旋钢管的城市供水管网,使用寿命可长达 50 年以上,为城市的可持续发展提供了有力保障。

五、先进生产工艺

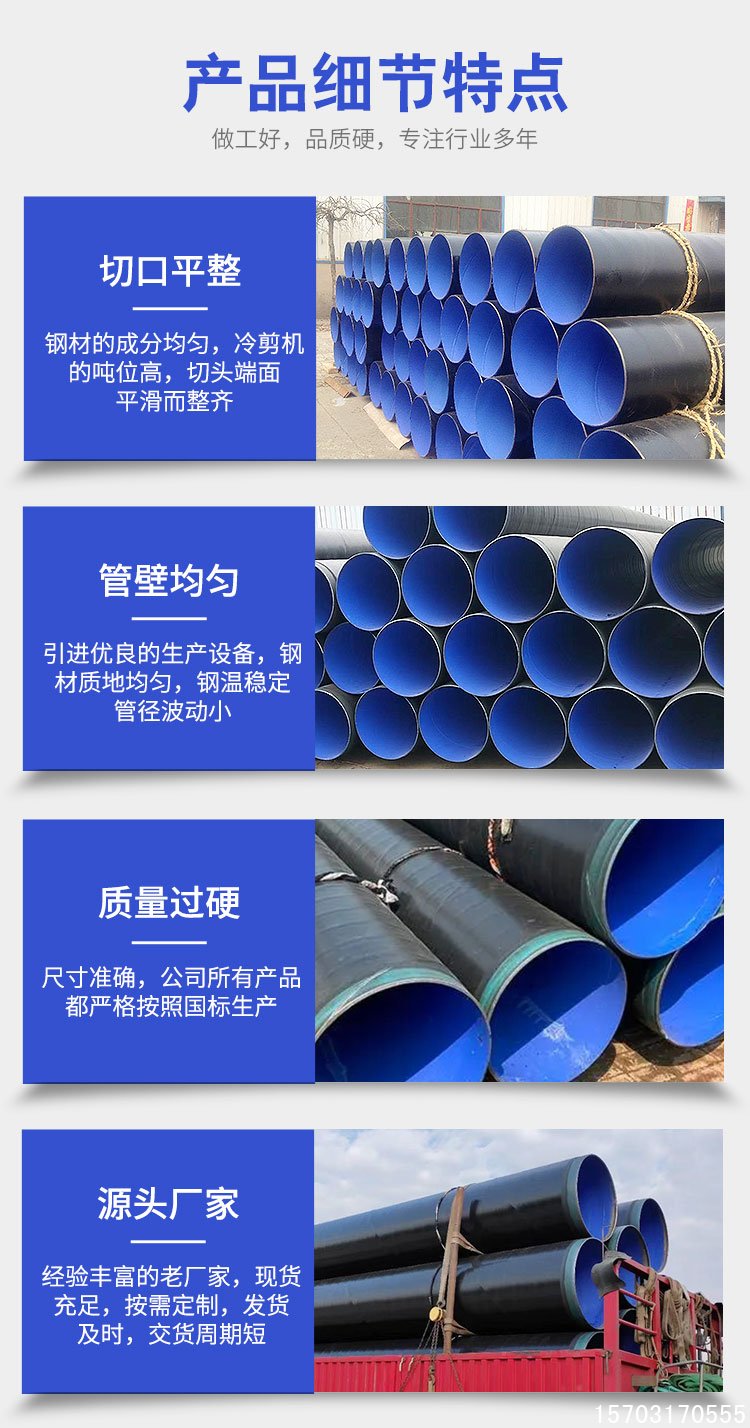

(一)钢管表面预处理

钢管表面预处理是外 3PE 内环氧粉末防腐螺旋钢管生产的重要环节。除锈工艺通常采用机械喷丸除锈,除锈等级需达到 Sa2.5 级的要求。在预处理前,要将钢材表面的焊渣、毛刺、油脂等污物清除干净。喷丸除锈过程中,高速喷射的钢丸撞击钢管表面,能够有效地去除氧化物和污垢,为后续涂层的附着提供良好的基础。据相关数据显示,经过喷丸除锈处理后的钢管表面粗糙度增加,涂层的附着力可提高 30% 以上。同时,为了确保涂层的质量,在除锈后应用干燥的压缩空气吹净或用吸尘器清除灰尘,若发现钢管表面污染或返锈,应重新处理到原除锈等级。

(二)底漆涂覆

涂覆环氧底漆是提高涂层附着力和耐久性的关键步骤。首先,选择质量优良的环氧底漆,其具有良好的化学稳定性和附着力。在涂覆过程中,要确保底漆均匀地覆盖在钢管表面,形成一层连续的涂膜。环氧底漆能够与钢管表面发生化学反应,形成牢固的结合,为后续的涂层提供良好的附着基础。同时,环氧底漆还具有一定的耐腐蚀性和耐磨性,能够提高整个防腐涂层的耐久性。一般来说,环氧底漆的涂覆厚度在 50 - 100μm 之间,具体厚度根据不同的使用环境和要求进行调整。

(三)环氧粉末涂覆

使用喷涂工艺将环氧粉末均匀涂覆在钢管表面形成内层涂层是外 3PE 内环氧粉末防腐螺旋钢管生产的核心环节之一。喷涂工艺通常采用静电喷涂,将环氧粉末在高压电场的作用下均匀地吸附在钢管表面。在喷涂过程中,要控制好喷涂的压力、温度和速度,确保环氧粉末能够均匀地覆盖在钢管表面,形成厚度均匀、致密的内层涂层。据统计,静电喷涂工艺能够使环氧粉末的利用率达到 95% 以上,大大降低了生产成本。内层环氧粉末涂层的厚度一般在 80 - 150μm 之间,其具有良好的耐化学腐蚀性、抗阴极剥离性能和绝缘性能,能够有效地保护钢管主体。

(四)3PE 涂层涂覆

采用涂覆工艺将 3PE 涂层连续涂覆在环氧粉末涂层上形成外层涂层是外 3PE 内环氧粉末防腐螺旋钢管生产的最后一步。3PE 涂层由粘合剂、聚乙烯、聚乙烯护层组成,其涂覆工艺通常采用挤出缠绕法。首先,将粘合剂和聚乙烯通过挤出机挤出成薄片,然后缠绕在涂有环氧粉末涂层的钢管上,最后再加上聚乙烯护层。在涂覆过程中,要控制好挤出机的温度、压力和速度,确保 3PE 涂层能够均匀地覆盖在环氧粉末涂层上,形成厚度均匀、致密的外层涂层。外层 3PE 涂层具有良好的密封性、抗渗透性和机械保护性能,能够有效地保护钢管主体不受外界腐蚀介质的侵蚀。据相关数据显示,采用 3PE 涂层的防腐螺旋钢管使用寿命可延长 3 - 5 倍。