一、螺旋钢管防腐的重要性

螺旋钢管在当今社会的各个领域都发挥着至关重要的作用。在石油、天然气输送领域,它确保了能源的稳定传输,为工业生产和人们的日常生活提供了保障。在建筑结构中,螺旋钢管作为承重结构,支撑着建筑物的稳定与安全。在化工行业,它用于输送各种腐蚀性介质,保证了生产的顺利进行。在机械制造领域,螺旋钢管在液压系统和流体传输管道中发挥着关键作用。

然而,螺旋钢管容易受到腐蚀的影响。腐蚀不仅会导致钢管的强度降低,还会缩短其使用寿命,甚至可能引发泄漏等安全问题。据统计,我国钢铁年产量 1.6 亿吨,每年因腐蚀而损耗 6 千多万吨,差不多等于上海宝钢钢铁总厂的年产量。腐蚀造成的直接和间接经济损失是巨大的,不仅是钢铁资源的浪费,还会使管道、设备使用寿命缩短,更换新管道设备的造价费用远远超过金属材料本身的价格,生产成本因此而增大,降低了经济效益。

因此,对螺旋钢管进行防腐处理至关重要。防腐可以有效地延长螺旋钢管的使用寿命,提高其可靠性和安全性。同时,防腐还可以减少维修成本,降低因腐蚀而引发的安全风险,为各个领域的发展提供坚实的保障。

二、防腐螺旋钢管的标准

(一)国标螺旋钢管防腐涂料选择标准

在选择国标螺旋钢管的防腐涂料时,需充分考虑使用环境和输送介质的特性。如果处于高温环境,应选择具有良好耐高温性能的涂料,确保在高温下涂料不会失效,依然能为钢管提供有效的防腐保护。对于输送化学腐蚀性介质的螺旋钢管,就需要选择耐化学腐蚀特性突出的防腐涂料,以抵抗介质对钢管的侵蚀。

涂覆工艺也是关键环节。首先,表面处理必须达到一定标准,要清除钢管表面的油脂、污垢等附着物,并进行预热,为后续的涂覆工作做好准备。底漆涂覆要均匀,确保与钢管表面有良好的附着力。中间涂层和面涂层的施工也有严格要求,要保证各层之间的结合紧密,无漏涂、起泡等缺陷。

质量检测方面,对涂层的厚度必须进行严格测量。一般来说,涂层厚度需符合相关标准要求,过薄可能无法提供足够的防腐保护,过厚则可能影响施工成本和涂层性能。附着力检测也至关重要,只有附着力强的涂层才能在钢管使用过程中不易脱落。同时,耐腐蚀性能检测要模拟实际使用环境,确保涂层在各种恶劣条件下都能有效保护钢管。

(二)防腐螺旋钢管的相关执行标准

国内螺旋钢管防腐主要执行标准有 SY/T0413-2002、SY/T0315-2002 等。SY/T0413-2002 标准主要规范聚乙烯与高密度聚乙烯为主,维卡软化点定为不小于 110℃。该标准对外防腐层的厚度按以低、中密度聚乙烯为主的德国标准 DIN30670-1991 来确定,极大地提高了 3PE 防腐层的抗冲击强度。同时,将 3PE 防腐层的剥离强度、抗冲击的指标大幅提高,并明确规定了一些专用料炭黑含量,保证了 3PE 防腐层的机械强度和耐候性能。此外,还加大了补口剥离强度(即热缩套、热缩带的对底漆钢的剥离强度)抽测频次。

SY/T0315-2002 标准主要针对钢质管道熔结环氧粉末外涂层技术。规定了防腐层的厚度、附着力、耐腐蚀性能等指标。例如,要求防腐层的厚度在一定范围内,以确保防腐效果。附着力方面,要保证环氧粉末与钢管表面结合牢固,在使用过程中不易脱落。耐腐蚀性能方面,要能抵抗各种腐蚀介质的侵蚀,延长钢管的使用寿命。

三、防腐螺旋钢管的应用领域

(一)广泛应用于市政建设等领域

防腐螺旋钢管在市政建设领域有着广泛的应用。在城市供水系统中,它能够确保水资源安全、稳定地输送到千家万户。由于其良好的耐腐蚀性能,可以抵御水中的各种杂质和化学物质的侵蚀,延长管道的使用寿命,减少维修和更换的频率。在天然气供应方面,防腐螺旋钢管同样发挥着重要作用。它能够承受较高的压力,保证天然气的安全输送,为城市居民和企业提供稳定的能源供应。

在石油化工领域,防腐螺旋钢管被用于输送各种腐蚀性介质。例如,在炼油厂中,它可以输送原油、成品油等介质,抵抗这些介质对管道的腐蚀。在化工企业中,它可以输送各种化工原料和产品,确保生产过程的顺利进行。

在城市维护中,防腐螺旋钢管可用于管道、桥梁、公路、铁路、水利工程等建筑物的防腐化处理。对于管道来说,防腐螺旋钢管可以有效地防止管道被土壤中的水分和化学物质腐蚀,延长管道的使用寿命。在桥梁建设中,防腐螺旋钢管可以作为支撑结构的一部分,同时也可以用于桥梁的护栏等部位,提高桥梁的耐久性。在公路和铁路建设中,防腐螺旋钢管可以用于排水系统和防护栏等部位,保证道路的安全和畅通。在水利工程中,防腐螺旋钢管可以用于输水管道和水闸等部位,抵御水流的侵蚀。

(二)在石油、化工等领域发挥重要作用

在石油管道领域,防腐螺旋钢管能够有效抵抗油气介质对管道的腐蚀,延长了管道的使用寿命。石油和天然气中含有各种腐蚀性成分,如硫化氢、二氧化碳等,这些成分会对管道造成严重的腐蚀。而防腐螺旋钢管通过采用先进的防腐技术,如 3PE 防腐、环氧富锌防腐等,能够有效地抵御这些腐蚀性成分的侵蚀。例如,3PE 防腐螺旋钢管具有容重轻、强度高、隔热、隔音、阻燃、耐寒、耐腐蚀等优点,已成为石油管道防腐的首选材料。

在天然气输送领域,防腐螺旋钢管同样发挥着重要作用。天然气通常需要在高压下输送,对管道的强度和耐腐蚀性能要求很高。防腐螺旋钢管能够承受较高的压力,同时具有良好的耐腐蚀性能,可以保证天然气的安全输送。在污水处理领域,防腐螺旋钢管能够抵抗污水中的化学物质侵蚀,保证了管道的稳定运行。污水处理过程中,污水中含有各种有害物质,如酸、碱、盐等,这些物质会对管道造成严重的腐蚀。防腐螺旋钢管通过采用耐腐蚀的材料和涂层,可以有效地抵御这些有害物质的侵蚀,保证污水处理系统的正常运行。

四、如何选择防腐螺旋钢管

(一)考虑多种因素进行选择

在选择防腐螺旋钢管时,需要综合考虑多种因素,以确保选择到合适的产品。环境因素是首要考虑的因素之一。不同的环境对防腐材料的要求不同,例如在潮湿的环境中,钢管容易受到水汽的侵蚀,此时环氧树脂或聚氨酯等具有出色防潮性能的材料是理想的选择。据统计,在潮湿环境下使用环氧树脂或聚氨酯防腐的螺旋钢管,其使用寿命可比未进行防腐处理的钢管延长 2 至 3 倍。

使用条件也是关键因素。根据管道输送的介质和预期使用环境来选择防腐材料。如果输送的是磨损性介质,聚氨酯或碳化硅涂层可提供良好的耐磨性。例如,在一些矿山输送系统中,采用聚氨酯涂层的防腐螺旋钢管,能够有效抵抗矿石等磨损性介质的磨损,大大降低了管道的维修成本。

经济因素同样不可忽视。要考虑成本效益,选择性价比高的防腐材料。在进行防腐材料选择时,可以进行成本分析,对比不同材料的价格、使用寿命以及维护成本等。例如,聚乙烯材料价格相对较低,且具有出色的耐候性和耐化学腐蚀性,在一些对成本控制要求较高的项目中是优选材料。

施工难度也需要考虑。选择易于施工且效果良好的防腐材料,能够提高施工效率,降低施工成本。例如,一些冷缠带防腐材料施工简单,适用于各种材料主体防腐层螺旋钢管,在一些工期紧张的项目中得到广泛应用。

为了确保选择合适的防腐材料,可以进行充分的调研,了解各种防腐材料的性能和适用范围;咨询相关人士,对于复杂的项目,寻求防腐工程师的意见;进行现场测试,根据项目需求,对不同的防腐材料进行实地测试,以确保效果;考虑长期效益,选择耐久性强的防腐材料,确保长期的可靠性。

(二)不同环境下的材料选择案例

在潮湿环境下,环氧树脂或聚氨酯是理想的选择。环氧树脂具有出色的附着力和耐久性,能够在潮湿环境中形成坚固的防腐层,有效阻止水汽的侵蚀。聚氨酯则具有良好的耐磨性和防潮性能,适用于潮湿且有一定磨损的环境。例如,在一些地下工程中,由于地下水位较高,环境潮湿,采用环氧树脂或聚氨酯防腐的螺旋钢管能够有效保证管道的使用寿命。

在酸性环境下,聚乙烯或聚丙烯是优选材料。它们能抵抗酸性介质的腐蚀,具有良好的化学稳定性。例如,在一些化工企业的酸性废水排放系统中,使用聚乙烯或聚丙烯防腐的螺旋钢管,能够有效抵抗酸性废水的腐蚀,确保管道的安全运行。

在高温环境下,聚丙烯或聚酰亚胺可能更适合。聚丙烯具有优异的抗拉性和抗划痕性,在高温下仍能保持较好的性能。聚酰亚胺则具有更高的耐高温性能,能够在极端高温环境下使用。例如,在一些高温工业炉的排烟管道中,采用聚丙烯或聚酰亚胺防腐的螺旋钢管,能够承受高温烟气的冲刷和腐蚀。

在输送磨损性介质的情况下,聚氨酯或碳化硅涂层可提供良好的耐磨性。聚氨酯涂层具有弹性好、耐磨性强的特点,能够有效抵抗磨损性介质的磨损。碳化硅涂层则具有极高的硬度和耐磨性,适用于高磨损环境。例如,在一些矿山的矿浆输送管道中,采用聚氨酯或碳化硅涂层的防腐螺旋钢管,能够大大延长管道的使用寿命。

五、国标螺旋钢管的特点

(一)高强度与耐腐蚀性

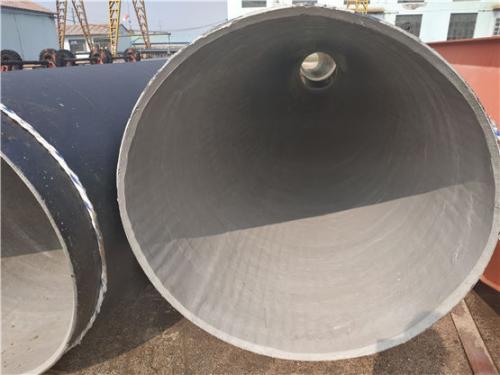

国标螺旋钢管采用优质钢板经过热轧、冷弯、焊接、磨光等多道工序加工而成。其内部结构坚固,能够承受较大的水压、油压和气压。同时,钢管表面光滑,不仅美观,还能减少流体输送过程中的阻力。

国标螺旋钢管具有出色的耐腐蚀性能,能够长期在酸性、碱性、盐性等恶劣环境下使用而不易生锈、腐蚀。例如,在化工行业中,经常会接触到各种腐蚀性介质,但国标螺旋钢管凭借其优异的耐腐蚀性能,能够确保管道系统的安全稳定运行。它还具有良好的耐磨性和耐高温性能,在一些特殊的工业领域中发挥着重要作用。据相关数据显示,采用优质材料和先进工艺制造的国标螺旋钢管,其使用寿命可比普通钢管延长数倍。

(二)用途广泛

国标螺旋钢管可用于输送多种介质,如石油、天然气、水、蒸汽、化学品等。在石油和天然气领域,广泛应用于油气输送、油田开发、石油化工等环节。它能够承受高压和复杂的地质环境,确保能源的安全稳定传输。在水利工程方面,可用于水利工程、水电站建设、水库输水管道等。为水资源的合理调配和利用提供了可靠的保障。在建筑领域,可用于支撑结构、搭设临时平台等,展现出了强大的实用性和多功能性。

(三)生产保证质量

国标螺旋钢管采用高精度数控设备进行生产,确保了产品尺寸的精度和质量的稳定性。在生产过程中,严格按照国家标准进行检验,从原材料的选择到成品的出厂,每一个环节都进行严格的质量把控。例如,对原材料的化学成分、力学性能等进行检测,确保符合要求。同时,采用高质量的涂层,使钢管表面光滑、防腐、耐磨,大大增加了使用寿命和性能。这种涂层不仅能够抵御外界环境的侵蚀,还能提高钢管的美观度。此外,一些先进的生产厂家还会对每批钢管进行严格的首检制度,检查焊缝的力学性能、化学成份、溶合状况以及钢管表面质量等,确保制管工艺合格后才正式投入生产。