一 总则

1.0.1为确保玻璃微珠防腐涂料的防腐质量,延长使用寿命,提高经济效益,制定本标准。

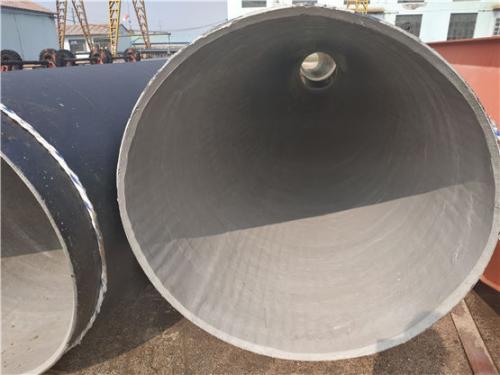

1.0.2涂料具有强度大,固体含量高、防蚀性能好、施工工序简单、无环境污染等众多优点,目前广泛应用于埋地管道内外防腐及补口、环氧粉末涂层修补液、弯头防腐、热收缩带 套底漆、各种异型件、埋地管道防腐大修等重防腐领域。使用温度小于70℃玻璃微珠防腐涂料的设计、施工及验收除应符合本标准外,尚应符合现行的有关强制性标准的规定。

1.0.3 部分引用标准的名称及编号如下:

GB/T 1408-1989 固体绝缘材料工频电气强度的试验方法

GB/T 1410-1989 固体绝缘材料体积电阻率和表面电阻率试验方法

GB/T 4472-1984 化工产品密度、相对密度测定通则

GB/T 6554-1986 电气绝缘涂敷粉末试验方法

|

序 号 |

涂层级别 |

小厚度(μm) |

参考厚度(μm) |

|

1 |

普通级 |

300 |

300~400 |

|

2 |

加强级 |

400 |

400~500 |

1.0.4玻璃微珠防腐涂料生产厂家提供产品说明书、出厂检验合格证和质量证明书等有关技术资料。

1.0.5 璃微珠防腐涂料应包装完好,防腐场应按照防腐涂料生产厂推荐的温度和湿度条件储存防腐涂料,璃微珠防腐涂料交货时,在其外包装上应清楚的标明生产厂名,涂料的名称、型号、批号及生产日期、有效期等。

1.0.6 璃微珠防腐涂料的性能应符合表4.2.3的规定。

璃微珠防腐涂料的性能

|

试验项目 |

质量指标 |

试验方法 |

|

外 观 |

色泽均匀,无结块 |

目 测 |

|

固化时间(min) |

180℃≤5 230℃≤1.5 |

附录A |

|

胶化时间(s) |

180℃≤90 230℃≤30 |

GB/T6554—1986 |

|

热 特 性 |

符合粉末生产厂给定特性 |

附录B |

|

不挥发物含量(%) |

≥99.4 |

GB/T6554—1986 |

|

粒度分布 |

150μm筛上粉末≤3.0 |

GB/T6554—1986 |

|

密度(g/cm3) |

1.3~1.5 |

GB/T4472—1984 |

|

磁性物含量(%) |

≤0.002 |

GB/T2482—1986 |

1.0.7 对每一牌(型)号的防腐涂料涂料,在使用前应按表4.2.3的项目进行检验,性能达到验收质量要求时,方可使用。

二、外涂层涂敷

2.0.1 涂层涂敷前,应通过涂敷试件对涂层的24h阴极剥离、抗3º弯曲、抗1.5J冲击及附着力等性能进行测试,测试结果应符合表5.0.2的要求。当环氧粉末生产厂、涂料配方和环氧粉末生产地方中三项之一或者多项发生变化时,应按5.0.2条的规定对涂层重新进行鉴定。

2.0.2 实验室涂敷试件的制备及测试应符合下列规定:

1 试件表面应进行喷射清理,其除锈质量应达到《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923—1988要求的Sa21/2 级,表面的锚纹深度应在40~100μm范围内,并符合粉末生产厂推荐的要求;

2 施工环境:-5℃ -70 ℃,相对湿度小于85% ;

3 试件上涂层厚度应为350µm±50μm;

4 对实验室涂敷试件进行的测试应符合表5.0.2的规定。

2.0.3 实验室试件的涂料质量要求

|

试 验 项 目 |

质 量 指 标 |

试 验 方 法 |

|

外 观 |

平整、色泽均匀、无气泡、 |

目 测 |

|

24h或48h阴极剥离(mm) |

≤8 |

附录C |

|

28d阴极剥离(mm) |

≤10 |

附录C |

|

耐化学腐蚀 |

合格 |

附录D |

|

断面孔隙率(级) |

1~4 |

附录E |

|

粘结面孔隙率(级) |

1~4 |

附录E |

|

抗30 |

无裂纹 |

附录F |

|

抗1.5J冲击 |

无针孔 |

附录G |

|

热特性 |

符合粉末生产厂给定特性 |

附录B |

|

电气强度(MV/m) |

≥30 |

GB/T1408—1989 |

|

体积电阻率(Ω·m) |

≥1х1013 |

GB/T1410—1989 |

|

附着力(级) |

1~3 |

附录H |

|

耐磨性(落砂法)(L/μm) |

≥3 |

附录J |

2.0.4 表面预处理应符合下列要求;

1、施工方式:可采用高压无气喷涂方式(体积比为A:B=3:1)、涂刷、刮涂。 涂刷和 刮涂施工过程:将原已包装好的无溶剂涂料双组分混合搅拌在一起,充分搅拌均匀后即可涂刷;配比量多少,以A:B=100:20—25(重量比)进行混配搅匀后(搅拌3-4分钟,熟化3-4分钟),开始刮涂,在30分钟内涂刷完补口时:首先对焊缝处进行预处理,清除毛刺、焊瘤等,预涂死角处。如果管体是环氧粉末涂层,请把粉末涂层打毛100mm左右,清扫干净杂质,然后涂刷无溶剂涂料。涂刷时,450μm厚度的涂层,一般需要涂刷两次为好,次的涂刷200μm左右,表干后(表干是手指轻轻触摸漆不沾手,夏季一般为40分左右,冬季时间要长一些,根据气候而定,一般50分钟左右。低温度不要超过-5℃,温度越低活性越差,对固化影响越大。)涂刷第二次。每次配料根据使用现场而定,补口使用时,一般每次配三道口的层用量。(无溶剂涂料的密度为1.38-1.45。固体含量在99%以上。)

2涂料具有强度大,固体含量高、防蚀性能好、施工工序简单、无环境污染等众多优点,目前广泛应用于埋地管道内外防腐及补口、环氧粉末涂层修补液、弯头防腐、热收缩带套底漆、各种异型件、埋地管道防腐大修等重防腐领域。使用温度小于70℃;

3内防腐时:按照SY T 0407的规定对钢管内表面进行预处理,除锈等级应达到GB T8923规定的Sa2.5级,锚纹深度控制在30-45μm ,采用压缩压缩空气对钢管进行吹扫,以保证管内无砂粒及尘埃。表面处理后必须在下列时间内进行喷涂施工:喷涂比例(底漆为4:1,面漆为3:1)

4 若买方另有特殊要求,在涂敷前应按买方的要求进行表面预处理。

5.0.4 涂敷和固化温度及涂层厚度应符合下列规定:

1外表面的涂敷温度,必须符合环防腐涂料所要求的温度范围,但高不得超过275℃。

2 涂敷防腐涂料时,固化温度和固化时间应符合涂料的要求。

3 涂层的大厚度应由买方确定,小厚度应符合表3.0.2的要求,

若买方有要求,可自行规定。

五、 质量检验:

1、 对防腐层应进行外观、厚度、漏点和粘接力检验。外观应呈平整、光滑的漆膜状。厚度采用磁性测厚仪测量,在一周内检测四个点,上、下、左、右。厚度一般为350—500μm 之间。 漏电检查采用电火花针孔捡漏仪以2000V的捡漏电压进行检查。每根都做全部检查。对于厚度、漏电检查不合格应予以补涂。粘接力检验按无溶剂环氧煤沥青涂料标准规定进行。

2、 相对湿度:每班检查两次。

3、 除锈等级:通过与SIS 055900标准中的照片进行视觉比较,逐根对钢管进行检查,要求等级应不低于Sa2.5级。

三、 安全使用说明

玻璃微珠防腐涂料,其中没有任何溶剂,涂料中也没有任何易燃物品,是环保型涂料。但是在使用中,仍然下面的几个问题。

1、 涂料不易长期存放在大于35℃的高温环境中。不易在较高的温度下进行A、B组份混合,在较高的温度下的混合,易产生暴聚,冒烟烫伤手等。

2、 在涂刷过程中,注意不要把混合好的涂料揉进眼睛。

在使用无溶剂涂料中,人们习惯用溶剂泡涂杀刷用具,请注意烟火的靠近。