在螺旋焊管的生产过程中,材料准备是至关重要的一步,它直接关系到最终产品的质量和性能。首先,我们需要根据工程要求和生产标准,精心选择适合的钢板材料。常用的钢板材料有Q235、Q345等,这些材料具有良好的焊接性和机械性能,能够满足大部分工程需求。

这些加工工序都需要在专业的设备上进行,并由经验丰富的操作人员严格控制各项参数,以确保加工后的钢板尺寸精确、表面光滑,无瑕疵。通过这样的材料准备工作,我们可以为后续的螺旋焊管生产奠定坚实的基础,保证最终产品的质量和性能达到工程要求。

2. 卷板成形

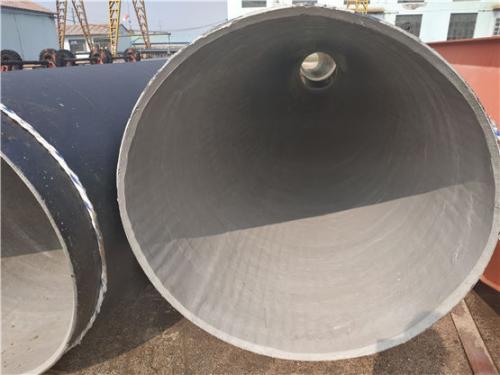

在螺旋焊管的生产工艺中,卷板成形是一个至关重要的步骤。这一环节的核心设备是螺旋钢管机,它承担着将平整的钢板卷曲成圆形的重任。随着机器的高速运转,钢板逐渐在精确的机械力作用下开始卷曲,形成初步的管状结构。

卷曲的过程中,对钢板的张力、卷曲速度以及温度等参数的控制都至关重要,它们直接影响着最终产品的质量和性能。因此,操作人员需要密切监控这些参数,并根据实际情况进行实时调整。

当钢板被卷曲成圆形后,接下来的步骤是焊接边缘。这一过程通常采用先进的自动焊接技术,通过高温将管体的边缘部分熔化,并使其紧密结合在一起。焊接完成后,一个连续、无缝的长螺旋管便初步形成。

为了保证焊接质量和管体的整体性能,焊接完成后还需要进行一系列的质量检测,包括焊缝的密实性、管体的圆度以及表面的平整度等。只有经过严格检测并符合标准要求的螺旋管,才能进入后续的加工环节。

在整个卷板成形的过程中,无论是机械设备的精度还是操作人员的技能水平,都对最终产品的质量产生着深远的影响。因此,对于螺旋焊管生产厂家来说,不断提升设备性能、优化工艺流程以及提高员工素质,都是提升产品质量和竞争力的关键所在。

3. 焊接工艺

在螺旋焊管的生产过程中,焊接工艺无疑是最为核心和关键的一环。选择合适的焊接方法对于保证螺旋焊管的质量和使用寿命至关重要。目前,行业内常用的焊接方法主要包括埋弧焊、双面埋弧焊以及电焊等。这些方法各有其特点和应用场景。

埋弧焊以其高效率、低污染和优良的焊接质量而广受青睐。在螺旋焊管的生产中,埋弧焊能够确保焊缝的均匀性和致密性,从而大大提高焊管的整体性能。双面埋弧焊则是在埋弧焊的基础上进一步发展而来,它能够在一次焊接过程中同时完成内外焊缝的焊接,不仅提高了生产效率,还降低了生产成本。

电焊作为一种传统的焊接方法,在螺旋焊管的生产中仍然占据着重要的地位。电焊具有操作简便、设备投资少等优势,对于一些小规模或特殊要求的焊管生产尤为适用。

除了选择合适的焊接方法外,焊接控制也是确保螺旋焊管质量的关键环节。焊接控制主要包括焊接参数的设定、焊接过程的监控以及焊接后的质量检验等。根据螺旋管的规格和使用要求,生产厂家需要对焊接参数进行精确的调整,以确保焊接过程的稳定性和焊缝的质量。同时,焊接过程中还需要对焊缝进行实时监控,及时发现并处理可能出现的焊接缺陷。焊接完成后,还需要进行严格的质量检验,确保每一根出厂的螺旋焊管都符合相关的质量标准和使用要求。

在螺旋焊管的生产过程中,冷加工环节扮演着至关重要的角色。这一环节主要包括冷校管、冷拉管和镀锌三个步骤,每一个步骤都对最终产品的质量和使用性能产生着深远影响。

首先是冷校管环节。在这一步骤中,通过对螺旋钢管进行精确的冷校操作,可以有效提高其精度,确保管体的圆度、直线度等关键尺寸指标符合设计要求。冷校管的成功与否,直接关系到后续工序的顺利进行以及最终产品的几何精度。

紧接着是冷拉管环节。在这一步骤中,通过专用的冷拉设备对钢管进行拉伸处理,以达到调整钢管尺寸的目的。冷拉管不仅能够改善钢管的尺寸精度,还能在一定程度上提升其机械性能,使得钢管在使用过程中能够承受更高的压力和负荷。

最后是镀锌环节。镀锌是一种常用的金属防腐方法,通过在钢管表面覆盖一层锌层,可以有效隔绝钢管与腐蚀介质的接触,从而显著提高钢管的耐腐蚀性能。同时,镀锌还能改善钢管的表面质量,使其具有更加美观的外观和更长的使用寿命。这一步骤对于提升螺旋钢管的整体品质和使用寿命具有不可替代的作用。

5. 检测与质量控制

在螺旋焊管的生产过程中,检测与质量控制是确保最终产品符合标准要求的关键环节。这一环节不仅关乎到产品的尺寸精度,更直接关系到螺旋钢管在使用中的安全性和稳定性。

尺寸检测方面,主要针对螺旋管的外径和壁厚进行测量。外径的测量是为了确保管道的外部尺寸符合设计要求,这对于管道的连接和安装至关重要。壁厚的测量则直接关系到管道的承压能力和使用寿命。通过高精度的测量设备和方法,可以准确获取这些关键尺寸数据。

质量检测方面,弯曲试验和破坏性试验是两种常用的方法。弯曲试验可以检测螺旋管的柔韧性和抗弯曲能力,确保其在安装和使用过程中不易发生变形或断裂。破坏性试验则是对管道进行极限压力或拉力测试,以验证其极限承载能力和安全性。

6. 包装与运输

在螺旋焊管的生产工艺流程中,包装与运输环节同样占据着举足轻重的地位。这一步骤不仅关乎产品的外观和保护,更直接影响到产品的交付效率和用户满意度。

包装材料选择

考虑到螺旋钢管的特性和运输过程中的各种因素,通常会选用编织袋、塑料薄膜或木箱等包装材料。这些材料具有良好的耐用性、防水性和防震性能,能够有效保护钢管在运输过程中免受损伤。例如,编织袋轻便且透气性好,适用于短途运输;塑料薄膜则能提供更好的防潮防锈效果,适合潮湿环境下的运输;而木箱则因其坚固性成为长途运输和海运的首选。

运输方式

运输方式的选择同样重要。根据用户的需求和销售地点的不同,螺旋钢管可能会通过公路、铁路、水路或航空等不同方式进行运输。公路运输灵活便捷,适用于短途和地区内的配送;铁路运输承载量大、成本低,是长距离运输的优选;水路运输则凭借其低成本和大容量的优势,在国际贸易中扮演着重要角色;而航空运输虽然成本高,但其速度快捷、安全性高的特点使其成为紧急或高价值货物的首选运输方式。

在这一环节中,生产商需要综合考虑成本、效率、安全性和用户需求等多方面因素,以确保螺旋钢管能够安全、及时地送达用户手中。