1420*12国标螺旋钢管,1420*10国标螺旋钢管,1420*14国标螺旋钢管,1420*16国标螺旋钢管,1420*8国标螺旋钢管,1420*18国标螺旋钢管

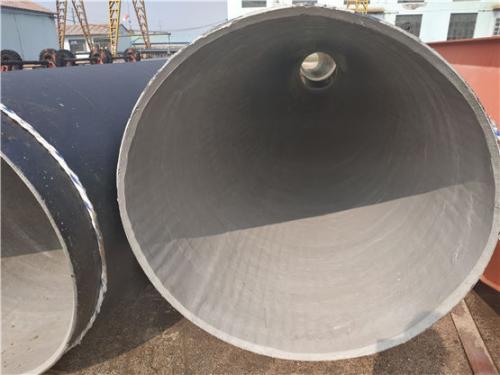

1420*12国标螺旋钢管是一种按照国家标准生产的钢管,它的外径为1420毫米,壁厚为12毫米。这种钢管采用螺旋焊接工艺制成,焊缝呈螺旋状分布,具有较高的强度和韧性,适用于各种高压、大流量的流体输送和建筑结构等领域。

在生产过程中,1420*12国标螺旋钢管需要遵循严格的生产标准和质量控制要求。钢管的原材料一般采用高质量的碳素结构钢或低合金高强度钢,经过切割、坡口加工、卷制、焊接、矫直、切割等工艺流程而成。钢管的焊缝需要经过无损检测,确保焊缝质量符合要求,同时还要进行水压试验和气密性试验,以确保钢管的质量和安全性。

由于1420*12国标螺旋钢管具有优异的力学性能和良好的耐腐蚀性,因此在石油、天然气、化工、水处理、建筑等领域得到了广泛的应用。在使用过程中,钢管需要定期进行检测和维护,以确保其长期稳定运行和安全性。

总之,1420*12国标螺旋钢管是一种高品质、高性能的钢管产品,其生产过程严格遵循国家标准和质量控制要求,具有广泛的应用前景和市场需求。

1420*12国标螺旋钢管的焊缝质量检测是确保钢管质量和安全性的重要环节。焊缝质量的检测主要包括以下几个方面:

1. 外观检查:这是焊缝质量检测的第一步,主要是对焊缝的外观进行直接观察,检查是否有焊接缺陷,如裂纹、气孔、熔渣等。焊缝的外观应该符合相关标准,如焊缝宽度、余高、咬边深度等。

2. 无损检测:无损检测是焊缝质量检测的重要手段,主要包括X光探伤、超声波探伤、磁粉探伤等方法。这些方法可以在不破坏焊缝的情况下,检测焊缝内部是否存在缺陷,如未熔合、夹渣、气孔等。根据国家标准,X光评片I级焊缝率不低于80%,其它不低于II级焊缝标准。

3. 压实度测试:对于存放液体或气体的焊接容器,还需要进行压实度测试,以检查焊缝的致密性。具体的测试方法包括煤油测试、水测试等。

4. 强度试验:对焊缝进行强度试验,如液压测试和气压测试,以检查焊缝的强度和密封性。其中,气压测试要比液压测试更加的灵敏和快速。

在检测过程中,如果发现焊缝存在质量问题,应及时进行处理,如进行返修、补焊等措施,以确保焊缝的质量符合要求。同时,对于每一条焊缝,都应进行详细的记录和分析,以便于后续的质量追踪和管理。

总的来说,1420*12国标螺旋钢管的焊缝质量检测是一个综合的过程,需要采用多种方法和手段,确保焊缝的质量和安全性。

1420*12国标螺旋钢管的制造工艺和流程主要包括以下步骤:

1. 准备原材料:主要原材料包括钢卷、焊丝和焊剂等,这些原材料在投入生产前需要经过严格的理化检查,以确保其质量符合生产要求。

2. 钢卷成型:将钢卷进行头尾对接,选择单线或双线埋弧焊接,然后卷成钢管。在这个过程中,可以使用主动埋弧焊接进行补焊,以确保钢管的质量和强度。

3. 钢管成型:成型过程中,可以通过外部控制或内部控制辊成型,使钢管达到所需的形状和尺寸。

4. 焊接:在钢管成型后,需要进行内焊和外焊。一般采用美国林肯电焊机进行单线或双线埋弧焊,以确保焊接质量和稳定性。同时,还需要严格控制焊接间隙,确保管径、偏差量和焊接间隙满足要求。

5. 无损检测:焊接完成后,焊缝会经过在线连续超声波自动探伤仪检查,确保螺旋焊缝的无损检测覆盖率达到100%。如果发现有缺陷,会自动报警并喷涂标记,生产工人可以根据标记调整工艺参数,及时消除缺陷。

6. 质量检验:除了无损检测外,还需要对钢管进行其他质量检验,如水压试验、气密性试验等,以确保钢管的质量和安全性。

7. 成品处理:经过质量检验后,合格的1420*12国标螺旋钢管会进行切割、打包等处理,然后出厂销售或运往使用现场。

总之,1420*12国标螺旋钢管的制造工艺和流程是一个复杂而严谨的过程,需要严格控制每个步骤的质量和工艺参数,以确保最终产品的质量和性能符合要求。