**一、原材料质量控制**

**二、生产工艺控制**

生产工艺是影响螺旋钢管质量的关键因素。制造商应建立严格的生产工艺规程,对钢板卷曲、螺旋焊接、焊缝热处理、钢管矫直等各个生产环节进行严格控制,确保生产过程的稳定性和可控性。

**三、焊接质量控制**

焊接是螺旋钢管生产中的核心环节,焊接质量直接影响钢管的强度和密封性。制造商应建立完善的焊接质量管理体系,对焊工进行专业培训,确保焊接工艺的正确执行,并对焊缝进行质量检查,确保焊缝的质量符合标准要求。

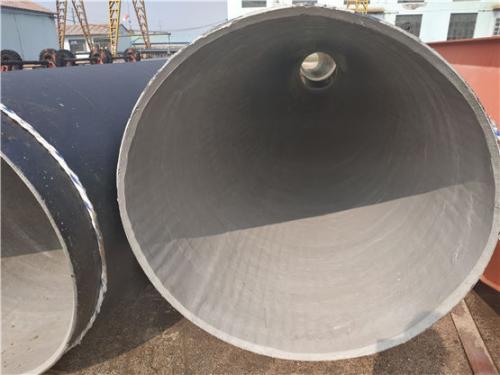

**四、防腐处理**

螺旋钢管在使用过程中常常处于潮湿、腐蚀等恶劣环境中,因此防腐处理至关重要。制造商应对钢管进行合适的防腐处理,如内外壁涂层、镀锌等,以提高钢管的耐腐蚀性能和使用寿命。

**五、质量检测与验收**

质量检测是确保螺旋钢管质量的重要手段。制造商应建立完善的质量检测体系,对生产过程中的半成品和成品进行全面的质量检查,包括尺寸、外观质量、机械性能、化学成分等方面的测试,确保钢管的质量符合国家标准和客户要求。

**六、外观与尺寸公差**

**七、化学成分与力学性能**

化学成分与力学性能是螺旋钢管质量的重要基础。制造商应对钢管的化学成分进行严格控制,确保钢管的机械性能稳定可靠。同时,制造商还应进行力学性能测试,如抗拉强度、屈服强度、冲击韧性等,以确保钢管在使用过程中具有足够的强度和韧性。

**八、无损检测与力学测试**

无损检测和力学测试是确保螺旋钢管质量的重要手段。制造商应对钢管进行X射线检测、超声波检测等无损检测,以发现钢管内部的缺陷和焊缝的质量问题。同时,制造商还应进行力学测试,如水压试验、弯曲试验等,以验证钢管的承压能力和使用性能。

综上所述,国标螺旋钢管标准通过严格的原材料质量控制、生产工艺控制、焊接质量控制、防腐处理、质量检测与验收、外观与尺寸公差、化学成分与力学性能以及无损检测与力学测试等方面的措施,确保生产过程中的质量稳定和产品质量可靠。这些措施共同构成了螺旋钢管质量保证的完整体系,为产品的安全使用提供了有力保障。