输水国标大口径螺旋钢管主要采用Q235B、Q345B等优质碳素结构钢和低合金高强度结构钢制造。这些材质具有良好的焊接性能和机械性能,满足国家相关标准和规范的要求。生产时遵循的标准包括GB/T 9711-2017《石油天然气工业输送钢管交货技术条件》、GB/T 3091-2015《低压流体输送用焊接钢管》等。

二、**尺寸规格**

大口径螺旋钢管的规格范围广泛,外径通常在DN400-DN4000之间,壁厚根据输送介质、压力等级及设计要求确定。具体尺寸规格应根据工程实际需要和国家标准进行选择。

三、**生产工艺**

生产工艺主要包括原料检验、钢板开卷、成型、焊接、内外焊缝处理、X射线探伤、水压试验、超声波检测、防腐处理等步骤。其中,成型工艺采用螺旋成型方式,焊接工艺为双面埋弧自动焊,确保焊接质量稳定可靠。

四、**性能指标**

输水国标大口径螺旋钢管的主要性能指标包括抗拉强度、屈服强度、延伸率、冲击韧性、硬度等机械性能,以及密封性、耐腐蚀性、耐磨性等使用性能。这些指标均应符合国家标准和相关规范的要求。

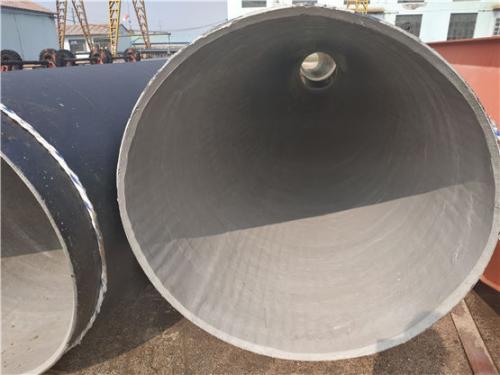

五、**表面处理**

钢管的内外表面应进行除锈处理,除锈等级应达到Sa2.5级以上。除锈后,钢管内表面可喷涂防腐涂层,如环氧煤沥青、3PE等,以提高钢管的耐腐蚀性。外表面可进行涂层防腐或热镀锌处理,以满足不同环境下的使用需求。

螺旋钢管的检验与测试包括原材料检验、焊接质量检验、水压试验、超声波检测、X射线探伤等。其中,水压试验是检验钢管密封性的重要手段,超声波检测和X射线探伤则用于检测钢管内部质量。所有检验和测试均应符合国家标准和相关规范的要求。

七、**包装与运输**

钢管在出厂前应进行适当的包装,以防止在运输和储存过程中受到损伤。包装材料应符合相关标准和规范的要求,确保钢管的安全运输。在运输过程中,应采取必要的防护措施,如使用吊带吊装、防止碰撞等。

八、**安装与维护**

钢管的安装应遵循相关规范和要求,确保安装质量。在安装过程中,应注意检查钢管的密封性和防腐层的质量。维护方面,应定期对钢管进行检查和保养,及时发现和处理问题,确保钢管的正常使用。对于损坏或老化的防腐层,应及时进行修复或更换。同时,还应注意钢管的清洁工作,避免长期积水或污垢对钢管造成腐蚀。