钢管桩在海洋环境中可分成大气区、浪溅区、水位变动区及泥下区五个不同的部位[1],这五个部位钢管桩的腐蚀速度有着较为显著的区别。其中,由于浪溅区长期暴露在大气环境中,氧气充足,钢管桩表面长期处于周期性干湿交替状态,外加海风和海水环境的共同影响,浪溅区的环境在其中最为恶劣。

目前不少外海码头,钢管桩壁厚基本满足设计要求,但原钢管桩存在防腐措施已基本损坏或者失效,部分钢管桩锈蚀严重的情况。若不对钢管桩防腐措施进行及时修复,钢管桩长时间暴露在海洋环境中会加快锈蚀速度,导致钢管桩壁厚减少,力学性能降低,当锈蚀到一定程度的时候,可能导致上部结构失稳,甚至完全破坏的严重后果。

结构维护良好,经修复后还可继续使用的码头。本文结合陈山油库7号码头修复工程,介绍海洋护甲桩基保护系统这种在海洋环境浪溅区中保护钢管桩的防腐措施。

1 工程概况

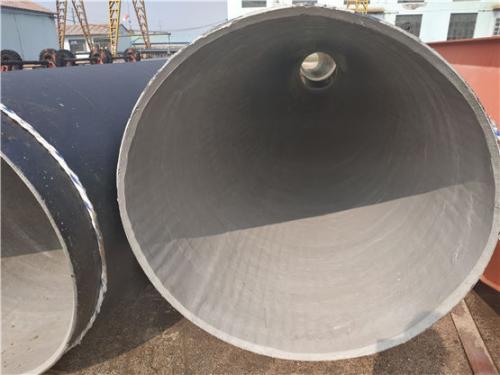

陈山油库7号码头于1975年8月建成投产,距今已46年,已超过原设计使用年限(原设计年限为30年)。该码头为高桩墩式结构,上部为现浇墩台,下部桩基为Φ1200mm钢管桩,钢管桩材质为16Mn钢,上管节和下管节壁厚分别为18mm和14mm。

原设计钢管桩腐蚀采用了预留腐蚀余量、涂刷防腐涂层及外加电流阴极保护的防腐措施。

2 钢管桩结构的检测评估情况

为探明钢管桩结构的实际现状,并为钢管桩的维修、维护提供科学依据,请专业的检测单位对陈山油库7号码头进行了较为全面的检测评估,并根据检测评估结果对钢管桩结构的加固修复提出针对性的建议。浪溅区钢管桩结构检测情况及修复建议如下:

基桩水面以上部分,大部分钢管桩存在锈蚀,桩身包裹的玻璃钢保护套及内灌的混凝土砂浆脱落、破损等缺陷。检测单位建议对未采用涂层防腐措施且无玻璃钢保护的钢管桩立即采取修复措施。[2]

由检测报告可知,当前陈山油库7号码头钢管桩结构自身满足原设计要求,对钢管桩防腐措施加以修缮后可持续使用。

3 海洋护甲桩基保护系统组成

海洋护甲桩基保护系统可减缓钢管桩生锈腐蚀、有效防止有害牡蛎侵蛀、桩基表面磨损以及氯化物渗透。海洋护甲桩基保护系统结构主要有三层系统组成:海洋矿脂带底漆糊、海洋矿脂带和高密度聚乙烯护甲。

(1)第一层为海洋矿脂带底漆糊,是柔软的半固体,可用在水底,采用手套,海绵或滚筒涂抹。海洋矿脂带底漆糊是复层包覆技术组成中最核心的材料,也是位于复层包覆技术最内层的部分,与被保护钢桩等金属基材紧密接触。

1)用途:海洋矿脂带底漆糊是在防腐蚀带使用之前,做钢管桩表面处理用途。在钢管桩表面涂抹后,可称为保护层,发挥隔离海水的作用,若钢管桩表面有空隙,它同样可以将其填补。

2)组成:

a)分隔水份的物质;

b)腐蚀抑制剂;

c)流动控制添加剂;

d)有效抑制生物滋生的物质;

e)包含不挥发性有机的成份;

f)填补钢管桩表面由于多种原因产生的空隙。

3)属性:

属性及施工要求表 表3-1

|

比容 |

925cc/公斤 |

|

密度(g/cm3) |

1~1.2 |

|

固体含量 |

100% |

|

燃烧点(℃) |

>180℃ |

|

使用温度(℃) |

-30~+45 |

|

低温附着性能 |

-30±2℃油膜不滑落 |

|

水溶性 |

难溶于水 |

|

覆盖率(m2/公斤) |

2~5 |

|

安装时温度(℃) |

-0~+35 |

表面处理:将钢管桩表面锈迹、残留油漆、氧化物及附着海洋生物清除干净。

(2)第二层为海洋矿脂带,专为水下环境施工而设计。在适当张力下安装于钢管桩表面时,即隔绝水分形成防水层。在此种环境下不会硬化、张裂及断开,抗无机酸、碱、盐及微生物。该材料为预先进行防腐蚀处理的人造纤维布,除防腐蚀外,尚可提高密封性,提高整体强韧。[3]

1)用途:

用于保护海洋中码头桩基,是海洋保护系统对码头桩基的最基本的防腐保护。

2)组成:

a)一种专门水下施工的矿脂冷缠带;

b)使用一种非针织合成的纤维制品;

c)含阻隔水分的特别成份、抑制腐蚀剂、抑制生物附着物质三种成分所组成的矿脂聚合物;

d)海洋矿脂带外层有一层胶膜保护;

3)属性:

属性及施工要求表 表3-2

|

断裂強度 |

最小 200 N/50mm |

|

断裂拉伸率(%) |

10~25 |

|

厚度(mm) |

≥1.10 |

|

重量(kg/m2) |

≥1.50 |

|

溶解性 |

难溶于水 |

|

工作温度(℃) |

-5 ~ +60 |

|

安装时温度(℃) |

+5~+35 |

(3)第三层:高密度聚乙烯护甲

由高密度聚乙烯树脂挤塑成型,机械强度好,具有较好的耐磨性、化学稳定性及较高的韧性。

1)用途:

用于保护海洋中码头桩基,是海洋护甲桩基保护系统对码头桩基的最基本的防腐保护。

2)组成:

a)特制高密度聚乙烯护甲,厚度为2mm,并能抗紫外线;

b)316L不锈钢螺丝、螺母及垫片;

c)经安装箍紧后,上述矿脂将充分软化黏结附着于钢管桩表面,防止由于海浪、潮汐或海水压力所引起的海水渗入;

d)可以抵抗极端工作环境、例如直接承受载荷或切向能量打击。

3)属性:

高密度聚乙烯护甲属性及施工要求表 表3-3

|

密度(g/cm3) |

0.94 g/cm3; |

|

熔化指数(基本聚合体) |

0.40-1.20g/10min |

|

厚度(mm) |

≥2.00±10% |

|

拉伸强度(屈服值) |

16N/mm2; |

|

拉伸强度(断裂值) |

≥32 |

|

收缩(%) |

+/- 2.00 |

|

断裂伸长率(%) |

≥600 |

|

抗撕裂 |

250 N min |

|

抗穿刺 |

400 N min |

4 海洋护甲桩基保护系统安装方法

(1)表面处理

海洋护甲保护系统安装前需将拟安装区域进行杂质清除及清除后检查,至少达到相关规范要求的St2除锈标准。

如果表面有2mm或以上的凹痕,必须先用防腐蚀膏来填补,再涂上一层防腐蚀膏。如果表面有太深或不规则的凹痕,可以选用水底用防腐胶泥填满空隙,使表面平整。

(2)包裹缠绕带

由设计安装顶标高作为起点,从上至下按螺旋状包裹缠绕带,上下缠绕带之间保证有55%面积的缠绕带重叠,将缠绕带的厚度达到两层。不同两卷缠绕带的头和尾同样需要有重叠,最小需要有150mm宽度。当缠绕带包裹至钢管桩底部时,在钢管桩底部完整缠绕一圈缠绕带才结束缠绕。

(3)护甲的安装

海洋护甲安装时由底向上安装,胶舌突出侧为上侧,另外一个海洋护甲安装后将重叠在突出胶舌上。在护甲两侧的螺栓凸缘接口处,一片长垫片额外多加在内里。测量确定好设计安装位置后,可先行用辅助工具固定或由辅助人员固定,之后使用专用海洋护甲液压拉紧装置完成安装。

5 海洋护甲桩基保护系统保护效果

陈山油库7号码头相邻8号码头于2014年采用该海洋护甲桩基保护系统,对该码头钢管桩进行了浪溅区防腐措施修复,至今已有7年时间。

结合近日检测报告,仅一处钢管桩海洋护甲因非自身原因存在破损,其余海洋护甲基本完好,无位移、开裂等不良现象。被海洋护甲保护的钢管桩未发现存在锈蚀的情况。根据上述情况,海洋护甲桩基保护系统达到预期防腐效果。

6 结语

当前,有许多已到原设计使用年限,但在使用单位的良好维护下结构条件尚可的老高桩码头,并且原结构还满足设计使用要求的条件下,采用本文中介绍的钢管桩防腐蚀措施,可维持原钢管桩结构不被腐蚀,得以承受原设计荷载。

除此以外,该类码头由于已超原设计使用年限,为保证其继续使用安全可靠,修补加固后的结构,应由使用单位定期跟踪检查并做好记录,检查时间间隔:破损修补每2年至少检查一次;加固的结构每1年至少检查一次。