独立式型钢平台有两种形式:(1)钢管桩钢平台,打设中800X10的钢管桩作为基础,利用钢管桩承重,再安装钢管平联和上部结构,然后利用定位架下沉钢护筒的常规施工方法。(2)钢护筒钢平台,利用钻孔桩中2332x16 钢护筒作为主要受力基础,配以少量钢管桩辅助受力,先利用大型打柱船沉放钢护筒及钢管桩,然后在钢护筒及钢管桩之间焊接平联,再设置上部梁系做为钻孔桩施工工作平台的施工方法。

(1)结构安全、受力情况比较钢管桩平台的优点是:钢管桩是临时结构,精度要求低,平台搭设难度小。钢护简在临时平台上打设,精度高,施工安全、方便。钢护筒在钻孔桩施工过程中不受竖向载荷作用。钢护筒平台优点是:钢护筒的抗弯截面模量大,刚度大,其单支承力也比钢管大,结构施工过程中的安全性显著加强。根据钢护筒最小埋深计算,通过适当增加钢护长度,将钢护简做为受力基础是完全可行的。缺点是:插打钢护筒定位难度大,精度稍差,设备能力要求高。

(2)施工工期比较

钢管桩平台是先期利用常规起重船打设钢管桩,在钢管上搭设型钢做主梁、分配梁,钢板满铺作为工作平台,然后打设钢护筒作为钻孔时的护壁,工程量大且为常规工艺,工效较低。钢护筒钢平台则减少了工程量且利用大型打桩船一次性沉放全部钢护筒及钢管,施工工效明显提高。

(3)经济性比较钢护筒平台虽增加了大型打桩船费用,但由于充分利用了钢护简结构,节省了钢管桩材料和打、拆费用,并且工效提高后,人员及船机管理费均大大减少,所以经济性优于钢管平台,直接经济费用分析见表1。

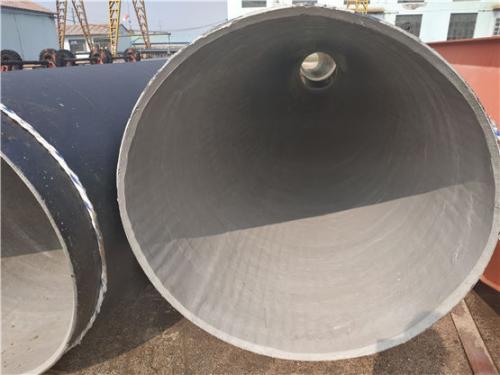

钢护筒

钢护筒为钻孔平台的主要受力结构。钢护筒设计直径比钻孔灌注桩的直径大30cm,即护筒内径为 2.3米。钢护筒壁厚16mm,底部以与钢护筒同材质同厚度钢板设置 50cm 宽加强箍以满足插打时的局部受力要求。钢护筒在存放、运输及吊装过程中应严格控制变形。钢护筒采用两点起吊,为防止起吊变形,钢护筒每只吊耳处增焊一块16mmx700mmx774mm 贴板并进行寨焊。

2、横向联系

钻孔平台横向联系包括钢管桩间的联系、护简间的联系以及钢管与护筒间的联系。钢管桩之间及钢管桩与钢护筒之间平联采用φ600X8 钢管,钢护筒之间设置两层平联,均采用2HN600X200 型钢,护筒间上层顺桥向平联同时做为钻机梁的支撑梁,钻机梁、支撑梁及牛腿均设置加劲板补强,各型钢节点用加劲肋补强。

2、钢护筒及钢管桩施工注意事项

度。

(1)、钢护筒、钢管桩均在专业钢管厂一次加工成型,驳船直接运至施工水域,为防止钢护筒变形,必须在驳船甲板上设置稳桩支架,并且在钢护筒内设置内支撑。本项目每根钢护筒内设置三道十字支撑,分别布置在钢护筒支垫处及钢护筒顶口,内支撑设计规格为 2xФ100X6x2300。

(2)、钢护筒椭圆度偏差过大对检测钢护筒垂直度影响很大,沉放前必须检查钢护筒椭圆度,不满足规范要求时进行校正处理,必要时返厂处理,

图6钢护筒照片

(3)、打桩船通过调整锚缆进行船体定位,下插定位锚碇桩,在钢护筒定位下桩前启动

调平系统调平船体,确保桩架竖直。(4)、虽然打桩船配置有 GPS定位系统,但为确保钢护筒沉放精度,在附近已完成的施工平台上架设了一台高精度无棱镜测距全站仪(徕卡TCRA1201R1000型),通过切边观测及桩中心线上下测距比对,实时监控钢护筒的垂直度及平面偏位,出现偏差及时纠正解决,保证垂直度及偏位控制在容许范围内。

(5)、根据地质条件,钢护筒及钢管桩进入地层主要为淤泥层及淤源质粘土层,海力801为液压锤,锤及配套附件重量约50吨,在压锤过程中,大钩必须带劲,且锤击过程能量不能招过 80KI,防止溜桩。钢护筒及钢管桩沉放以标高控制为主,贯入度仅供参考,完毕后对钢护筒进行承载力试验,以验证设计长度能否满足承载力要求,通过对P25一左3#钢护筒