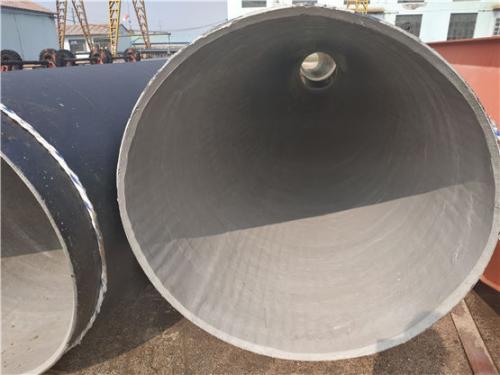

核电用排污用国标螺旋钢管是一种专门设计用于核电站排污系统的管道材料。由于核电站排污系统中涉及到各种腐蚀性介质和高温高压的工作环境,因此对螺旋钢管的材料、制造工艺和安全性能等方面都有极高的要求。

以下是一些关于核电用排污用国标螺旋钢管的要点:

1. **材料选择**:通常采用高质量的耐腐蚀钢材,如不锈钢、合金钢等。这些材料具有良好的耐腐蚀性、高温性能和机械性能,能够抵御排污系统中腐蚀性介质和高温高压环境的影响。

2. **制造工艺**:制造过程中需要严格控制各个环节,包括原材料检验、成型、焊接、热处理、无损检测等。特别是焊接工艺,需要采用高质量的焊接材料和先进的焊接技术,确保焊缝的质量和性能符合标准要求。

3. **安全性能**:由于排污系统中涉及到各种潜在的安全风险,因此螺旋钢管的安全性能至关重要。在设计和制造过程中,需要考虑到各种安全因素,如加强钢管的壁厚、优化焊接工艺等,以提高管道的安全性和可靠性。

4. **环保要求**:核电用排污用国标螺旋钢管的生产和使用应符合环保要求,减少对环境的污染和危害。例如,采用环保型焊接材料、优化生产工艺等措施来降低废弃物和污染物的产生。

总之,核电用排污用国标螺旋钢管是一种高性能、高安全性的管道材料,能够满足核电站排污系统的特殊需求。在设计和制造过程中,需要遵循严格的标准和规范,注重技术创新和工艺改进,不断提高管道的性能和质量。

**核电用排污用国标螺旋钢管的制造工艺如何确保其可靠性**

**一、原材料选择**

确保核电用排污用国标螺旋钢管可靠性的首要步骤是选择高质量的原材料。原材料应具备优异的耐腐蚀性、高温稳定性和机械强度。常见的材料包括不锈钢、合金钢等。此外,对原材料的化学成分、机械性能、表面质量等进行严格检验,确保其符合相关国家标准和核电行业要求。

**二、钢管成型工艺**

成型工艺对螺旋钢管的可靠性起着至关重要的作用。在成型过程中,应严格控制钢管的壁厚、直径、椭圆度等关键参数,确保钢管的几何尺寸精度。此外,还需对成型设备进行定期维护和校准,以保证设备的精度和稳定性。

**三、焊接质量控制**

焊接是螺旋钢管制造过程中的关键环节,焊接质量直接影响钢管的密封性和承载能力。因此,需要采用先进的焊接技术和高质量的焊接材料,同时严格控制焊接参数和焊接环境,确保焊缝的质量。此外,对焊缝进行严格的外观检查和无损检测,及时发现并处理焊接缺陷。

**四、热处理与冷却**

热处理是改善钢管性能、消除残余应力的重要手段。在热处理过程中,应严格控制加热温度、保温时间和冷却速度等参数,确保钢管的组织结构和性能达到最佳状态。同时,对热处理设备进行定期维护和校准,以保证设备的准确性和稳定性。

**五、无损检测**

无损检测是确保螺旋钢管质量的重要手段。通过对钢管进行超声波检测、射线检测等无损检测方法,可以及时发现钢管内部的缺陷和裂纹,确保钢管的质量和安全性。

**六、压力与密封测试**

在制造过程中,需要对螺旋钢管进行压力和密封测试,以确保其承受能力和密封性能。通过施加一定的压力,检查钢管是否有泄漏或变形现象,从而评估其可靠性。

**七、防腐与防护处理**

核电用排污用国标螺旋钢管需要具备良好的耐腐蚀性,因此在制造过程中需要进行防腐和防护处理。常见的防腐方法包括涂层、喷涂、电镀等,这些处理方法可以有效提高钢管的耐腐蚀性,延长其使用寿命。

**八、质量管理与监控**

确保螺旋钢管可靠性的最后一道防线是严格的质量管理和监控。制造过程中应建立完善的质量管理体系,对每一个环节进行严格的监控和记录。同时,对成品进行抽样检测和性能评估,确保其符合相关标准和要求。

总之,通过以上八个方面的严格控制和管理,可以确保核电用排污用国标螺旋钢管的制造工艺可靠、质量稳定。这将为核电站的安全运行和环境保护提供有力保障。