**一、钢管规格尺寸**

**一、钢管规格尺寸**

DN400螺旋钢管,作为一种重要的管道材料,其公称直径为400mm(即DN值),实际外径根据壁厚和设计标准略有不同,但通常在426mm至457mm之间(具体依据GB/T 9711或其他国际标准)。管壁厚度可根据工程需求定制,常见的有6mm、8mm、10mm等多种规格,以满足不同压力等级和使用环境的需求。钢管长度一般为6m至12m,可根据项目需求进行定制生产。

**二、材质与标准**

DN400螺旋钢管主要采用Q235B、Q345B等优质低碳钢作为主要材质,这些材料具有良好的机械性能和焊接性能,能够满足大多数工程建设的要求。生产标准遵循GB/T 9711(石油天然气工业输送钢管交货技术条件第1部分:A级钢管)、API 5L(管线钢管规范)等国际国内标准,确保产品质量达到行业顶尖水平。

**三、螺旋焊接工艺**

螺旋焊接钢管采用双面埋弧自动焊技术,即带钢按预定的螺旋角(一般为50.8°)成型于焊接圆模上,通过边部加热到焊接温度后进行螺旋状焊接而成。此工艺不仅生产效率高,而且焊缝质量稳定,能够承受较大的轴向力、环向力和弯矩。焊接过程中,严格控制焊接电流、电压及焊接速度,确保焊缝的强度和韧性。

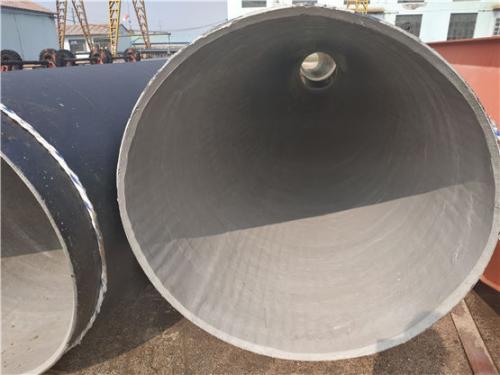

**四、防腐涂层处理**

为提高螺旋钢管的耐腐蚀性能,延长使用寿命,通常会对其表面进行防腐涂层处理。常见的防腐方式包括3PE(三层聚乙烯)、FBE(熔结环氧粉末)和煤焦油瓷漆等。这些涂层不仅能有效隔绝水分、氧气及腐蚀性介质,还能抵抗紫外线辐射,增强管道的抗老化能力。

**五、力学性能测试**

每批次螺旋钢管均需经过严格的力学性能测试,包括但不限于拉伸试验、冲击试验、压扁试验及水压试验等。这些测试旨在验证钢管的抗拉强度、屈服强度、延伸率、韧性以及承压能力等关键性能指标,确保产品符合设计规范和安全使用要求。

**六、表面质量检查**

表面质量检查是螺旋钢管生产过程中的重要环节,通过目视检查、测厚仪测量及无损检测(如超声波探伤)等手段,检查钢管表面是否平整光滑,无裂纹、结疤、折叠、重皮等缺陷,焊缝质量是否符合标准,确保产品外观及内在质量均达到优良水平。

**七、包装与运输**

螺旋钢管在出厂前需进行妥善包装,通常采用防水布包裹或涂覆防锈油后,再以钢带或钢丝绳捆扎固定于木托或钢托上,以防运输过程中发生碰撞和损伤。运输时,应选择适合的运输工具,避免长时间暴露在恶劣环境下,确保钢管安全到达施工现场。

**八、安装使用说明**

1. **安装前准备**:检查钢管规格、型号是否符合设计要求,确认防腐涂层完好无损。

2. **基础处理**:确保管道安装基础坚实、平整,符合设计要求。

3. **管道对接**:采用合适的焊接工艺进行管道对接,保证焊缝质量。

4. **防腐补口**:对焊接完成的焊缝及周围区域进行防腐补口处理,保持整体防腐性能。

5. **压力测试**:安装完成后,进行压力测试,确认管道系统无泄漏。

6. **日常维护**:定期检查管道及防腐涂层状况,及时维修更换损坏部件,保证管道长期安全运行。

以上即为DN400螺旋钢管的详细介绍及操作指南,希望对您有所帮助。