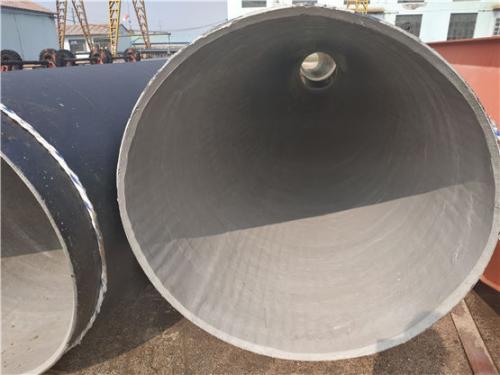

表面处理

因为表面处理的好坏直接影响镀层的质量和保护年限,因此必须首先做好基层面的预处理。按照工艺要求对基层表面采用喷砂除锈,除锈标准按照《涂装前钢材表面锈蚀等级和除锈等级》(GB8923-88)Sa3级标准,本标准具体质量要求是:非常彻底的喷砂除氧化皮、油脂、锈蚀及污物和油漆等附着物,该表面应显现出均匀的金属色泽,喷完砂后,表面用清洁干燥的压缩空气或干净刷子清理,同时也可参照《涂装前钢材表面锈蚀等级和除锈等级》(GB8923-88)Sa3级标准。

在施工过程中,采用以下设备和措施:空气压缩机、储气罐、油水分离器、空气滤清器、喷砂罐、胶带、喷砂枪、耐磨瓷嘴。 磨料选用硬度高,有棱角的0.5-2mm河砂,砂粒干燥,含水量小于1%,清洁无杂质,喷嘴选用扩张L型瓷嘴。空气经扩张-压缩-扩张等阶段,流出砂嘴的空气流量能达到超音速状态,使喷射的磨料动能大大增加,使基体表面更加活化和电化,而导致镀层结合强度的增加。除锈工艺流程为压缩空气进入储气罐,经油水分离器、空气滤清器,使其清洁干燥,不含油质,然后进入砂罐,经胶带将砂粒压至喷砂枪,喷射金属基体。按上述设备条件进行施工,表面处理即可达到Sa3标准,其表面粗糙度40um-60um在此时金属表面的电极电位与活化程度和涂层的粘结力均达到最佳参数。

喷锌

工艺流程

喷枪嘴至结构的垂直距离:采用100-120mm,喷嘴中心线与工作面垂直的夹角。采用角度为80°最好:送丝速度一般控制在120-150mm/s。喷锌的次序重量约为2.65Kg/h左右;为了获得较均匀的镀层,喷枪移动速度必须适当。第一层较慢(第一层喷镀厚度应是总厚度的40-50%);第二层稍慢(同喷漆速度大致相同);一般约为0.3-0.35m/分钟。两层之间的喷镀方向应相互垂直。为了得到质量好、厚度均匀的镀层,在喷镀面积很大时,可分若干小区,喷束宽为4cm-5cm,喷镀时喷束一般应重叠三分之一。

喷镀环境温、湿度:喷射时环境温度为15℃左右为宜,适宜的温度可以使镀层金属与基体获得较高的附着力。若结构表面的温度0℃以下时,可先将结构面预热处理。预热温度可控制在30-40℃,从表面处理后第一道喷镀完毕,其时间可根据相对温度而定。当相对湿度低80%时,为3小时;当相对湿度为80-90%时为2小时;当相对湿度超过90%时不允许喷镀。

封闭处理

封闭处理是热喷镀最后一层的防腐工序过程,为了更好、有效地达到喷镀层的保护目的,延长其基体结构的使用寿命,必须进行封闭处理。因为无论是热浸镀或热喷镀,镀层表面都存在不同程度的孔隙,随着镀层孔隙率的增加,极大地影响和降低镀层的防护效果,故此,为了更长的保护年限,必须使用封闭处理,所谓封闭处理是使用不加染料的液态有机料或调合漆也称顿比剂,涂刷在镀层表面上使镀层的孔隙封闭。

为了确保设计要求和工程质量,必须对成品作全面的检测。包括外观检查、厚度检查、粘结力的检查。

处理检查:主要目测镀层外观有无杂物气泡、空洞及凸凹不平颗粒及裂洞等现象。

厚度的检查:采用HCC-18型国产磁性测厚仪进行检查。

粘结力的检查:采用刀刮法测试粘结力强度,用小刀或螺丝刀等工具刮基体不太重要的部位或认为质量差的部位。如果只产生新镀层的明亮刮痕,而无脱落现象,即为合格。如脱落面积占检查部位的15%时,则认为不合格。

以上各项检查点的面积,应不少于总面积的5%。