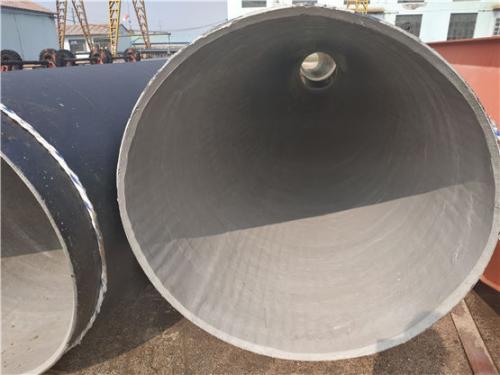

3PE防腐管道

一、防腐能力简介

1、防腐围

3PE、2PE、FBE外防腐生产规格Ф114-Ф1400,长度为8-12米。

螺旋管,直缝管,无缝管

2、防腐产量

3~6km/d或2500~9000m2/d

3、防腐标准

3PE/2PE执行SY/T4013-95或SY/T 0413-2002《埋地钢质管道聚乙烯外涂层技术标准》

FBE执行SY/T0315-97《钢质管道熔结环氧粉末外涂层技术标准》

4、除锈标准

钢管外表面喷砂除锈按GB/T8923-1988要求达Sa2.5级,钢管表面的锚纹深度在40-100μm。

二、主要性能和特点

1.主要性能特征 (表1)

|

序号 |

项目 |

性能指标 |

试验方法 |

|

三层 |

|||

|

1 |

剥离强度(N/cm) 20±5ºC 50±5ºC |

≥100 ≥70 |

见附录G |

|

2 |

阴极剥离(mm) (65ºC,48h) |

≤10 |

见附录B |

|

3 |

冲击强度(J/mm) |

≥8 |

见附录H |

|

4 |

抗弯曲(2.5º) |

聚乙烯无开裂 |

见附录I |

2.技术参数

2.1钢管表面的预处理应符合下列规定。在防腐层涂敷前,应先清除钢管表面的油脂和污垢等附着物,并对钢管预热后进行表面预处理。涂敷二层结构防腐和三层结构防腐层时,其表面预处理的质量应分别达到《涂装前钢材表面锈蚀等级和除锈告示级》中规定的Sa2级和S a2.5级要求,三层结构防腐层要求锚纹深度达到50-75μm。钢管表面的焊渣、毛刺等应清除干净。表面预处理后,应将钢管表面附着的灰尘及磨料清扫干净,并防止涂敷前钢管表面受潮、生锈或二次污染。

2.2聚乙烯表面应平滑、无暗泡、麻点、皱折及裂纹,色泽应均匀。

2.3漏点检测:防腐层的漏点采用在线电火花检漏仪检查,检漏电压为25KV,无漏点为合格。单管有两个或两个以下漏点时,可按本标准的规定进行修补;单管有两个以上漏点时,该管为不合格。

2.4防腐层粘结力应符合SY/T0413-2002标准表1中的第1条的规定。

2.5防腐层的厚度,测量的结果应符合SY/T0413-2002标准的规定。

(表2)

|

钢管公称直径 DN(mm) |

粉末涂层 (μm) |

胶粘剂层(μm) |

防腐层最小厚度(mm) |

|

|

三层 |

普通型 |

加强型 |

||

|

≤100 |

≥80 |

170-250 |

1.8 |

2.5 |

|

100〈*≤250 |

2.0 |

2.7 |

||

|

250〈*〈500 |

2.2 |

2.9 |

||

|

500≤*〈800 |

2.5 |

3.2 |

||

|

≥800 |

3.0 |

3.7 |

||

2.6留端长度:防腐层涂敷完成后应除去管端部位的聚乙烯层,管端预留长度应为100-150mm,且聚乙烯层端面应小于或大于45º的倒角。

2.7堆放层数: (表3)

|

公称直径DN(mm) |

<200 |

200≤*<300 |

300≤*<400 |

≥400 |

|

堆放层数 |

≤10 |

≤8 |

≤6 |

≤5 |

2.8补伤:

a.对小于或等于30mm的损伤,用聚乙烯补伤片进行修补。先除去损伤部位的污物,并将该处的聚乙烯层打毛,然后在损伤处用直径30mm的空心冲头冲缓孔,冲透聚乙烯层,边缘应倒成钝角。在孔填满与补伤片配套的胶粘剂,然后贴上补伤片,补伤片的大小应保证其边缘距聚乙烯层的孔洞边缘不小于100mm。贴补时应边加热边用辊子滚压或戴耐热手套用手挤压,排出空气,直至补伤片四周胶粘剂均匀溢出。

b.对大于30mm的损伤,应先除去损伤部位的污物,然后将该处的聚乙烯层打毛,并将损伤处的聚乙烯层修切成圆形,边缘应倒成钝角。在空洞部位填满与补伤片配套的胶粘剂,再按第a条的要求贴补补伤片。最后在修补处包覆一条热收缩带,包覆宽度应比损伤片的两边至少各大于50mm。