在厚壁螺旋钢管的生产过程中,如果生产工艺不合理,刚性参数设置不当,就会出现偏差的迹象,特别是对于大直径厚壁螺旋钢管,往往被称为错位。

厚壁螺旋钢管生产后错边的处理方案如下

1.磨平错误一侧的位置,然后进行补焊

2.如果经常出现错误的一面,只能更换设备。

修复后会影响厚壁螺旋钢管的使用吗?

在实践中,经常发生磨损的厚壁螺旋钢管虽然经过修复,恢复了原来的尺寸、形状和匹配性能,但装配后无法达到设备原来的技术性能。通常这是由于零件的变形,特别是基础零件的变形,破坏了厚壁螺旋钢管的相互位置精度,影响了厚壁螺旋钢管之间的相互关系。机械零件或部件的变形可分为弹性变形和塑性变形。

塑性变形对金属零件的性能和寿命有很大的影响,主要表现在金属强度和硬度的增加,塑性和韧性的降低,以及零件中残余应力的产生。减少塑性变形的危害,应从以下两个方面采取对策。设计时要充分考虑如何实现机构的功能,保证零件的强度,同时要注意零件的刚度和变形,以及零件在制造、装配和使用中可能出现的问题。

在设计中,尽量使零件壁厚均匀,以减少热加工时的变形;尽量避免尖锐的棱角,改为圆角和倒角,减少应力集中。此外,要重视新材料、新工艺的应用,改变传统加工工艺,将变形的可能性降到较低。

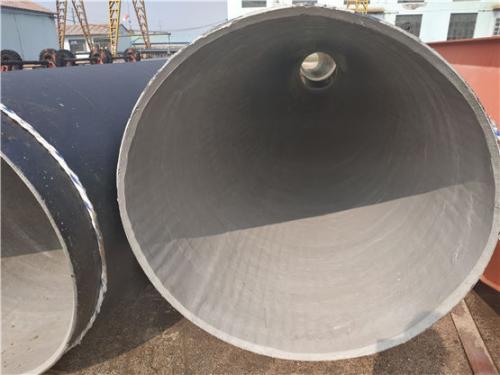

螺旋钢管又称螺旋焊管,是将低碳结构钢或低合金结构钢的钢带按一定螺旋角(称为成型角)轧制成管坯,然后焊接管接头而成。它可以用窄带钢生产大直径钢管。螺旋钢管主要用于石油天然气输送管道,其规格以外径*壁厚表示。螺旋钢管有单面焊和双面焊,焊管应保证焊缝的水压试验、抗拉强度和冷弯性能符合要求。

一般来说,定制螺旋钢管时,需要找一个安全可靠的厂家。这时在定制过程中,厂家必须提供相应的技术参数和要求,才能严格按照要求完成加工生产,保证出厂质量一致。所以,按需定制螺旋钢管的主要要求是什么?

1.型号大小。首先,模型尺寸一定要准确。毕竟在设备上加工螺旋钢管,要控制好进度,才能保证交付使用时各方面的质量和性能相对稳定,至少重合度会有明显的提高。

2.表面处理技术。由于螺旋钢管的用途不同,表面处理的技术要求和要点往往也不同。因此,表面处理的标准必须严格根据客户的实际使用情况制定。特别是防腐防锈等级要合理提高,定制标准才能明显提高,工艺才能更好。

3.厚度参数。当然,螺旋钢管的厚度也很重要。厚度一方面会影响实际定制加工价格,另一方面也会影响在应用过程中的使用寿命。因此,在进行定制加工之前,有必要确定厚度。

螺旋焊管的加工流程操作:

(1)原材料,即带状线圈、焊丝和焊剂。投资前需要进行严格的理化测试。

(2)带钢首尾对接焊接,采用单丝或双丝埋弧焊,卷成钢管后采用自动埋弧焊进行补焊。

(3)在成型前,对带钢进行平整、切边、刨边、表面清理、运输和预弯。

(4)采用电接触压力表控制输送机两侧油缸的压力,保证带钢的顺利运输。

(5)具有外部控制或内部控制的辊轧成形。

(6)采用焊缝间隙控制装置,保证焊缝间隙满足焊接要求,严格控制管径、错位和焊缝间隙。

(7)无论是内焊还是外焊,美国林肯焊机都采用单丝或双丝埋弧焊,以获得稳定的焊接规范。

(8)所有螺旋焊管的焊接焊缝均经过在线连续超声波自动探伤仪检测,确保螺旋焊缝无损检测覆盖率。如有缺陷,会自动报警喷痕,生产工人会随时调整工艺参数,及时消除缺陷。

(9)用空气等离子切割机将钢管切割成单件。

(10)每批前三根管材切割成单根钢管后,实行严格的首件检验制度,对钢管进行力学性能、化学成分、熔合状态、表面质量和无损检测,确保制管工艺合格后,方可正式投产。

(11)焊缝上连续声波检查标记的部位,应采用手工超声波和x光检查。如有缺陷,应进行修复,然后再次进行无损检测,直至确认缺陷已消除。

(12)用x射线电视或胶片检查所有有带钢对接焊缝和与螺旋焊缝相交的t形接头的管道。

(13)水压试验后,各钢管径向密封。钢管水压微机检测装置严格控制试验压力和时间。自动打印测试参数记录。

(14)加工螺旋焊管的管端,准确控制端面的垂直度、倾斜角和钝边。